略完成したLP12。

納品の準備です。

で、プレーヤー。納品で運搬するのに一番気を使う機械です。

外部ショックに弱いですし、横積みなんかをされた日にゃ・・・・・・(大汗)。

と言う事で、プレーヤーの配送には宅急便は使いません。

まあ、基本的に宅急便は使わないのですが・・。

今回も僕のハイエースで配送。

僕のプレーヤーなら、組んだ侭で後ろの荷室に積んで出発。ってやっても平気。

ところがLINNはご存知の様にフローティング。

組んだ侭での運搬をしちゃった人いますか?

絶対にNGです。

重量物は全て外して、フローティングに負担を掛けない様に運ばないと駄目です。

一番理想は、メーカー出荷時の梱包状態。

ですから、昔からメーカー製のプレーヤーとアームの梱包材は棄てないで下さい。ってユーザーの方にお願いしているんですが・・・・・・・・。

今回はアーム部分と本体を分離。

更に本体からターンテーブルは外します。

外したインナーターンテーブル。

シャフトが見えますね。こいつの傷には気を使わないと・・・。

傷がついたらお終い。

特に先端部分。ボール受けでしたら鋼球を交換するだけで修理完了ですが、この構造ですとシャフトの交換が必要です。

何かにドンって当てたら・・・・・・・。

そんな訳で、手持ちのジュラコン丸棒でこんなモノを作りました。

こうして被せちゃうんですね。

穴の深さはシャフト長よりも深いですから、シャフトの先端には何も当たりません。金属では怖いですがジュラコンですのでシャフトの外周に傷をつける恐れも有りません。

此れで安心して配送が出来ます。

納品後の追記です。

納める場所と使う場所が違っていましたので、とりあえず納品だけをして帰宅。

家間近で携帯が・・・。

納めた方からの電話でした。

『我慢できなくて、とりあえず仮組み。仮設の装置で試聴しました。従来のアームとは丸っ切り違います。普段聞いているSPUって・・・・・・・。』

とても喜んで頂けました。僕にとっては一番嬉しい瞬間です。

朝から13時間以上の連続労働の疲れも吹っ飛びました。

まあ、翌日はダウンしたのですが・・・(汗)。

納品の準備です。

で、プレーヤー。納品で運搬するのに一番気を使う機械です。

外部ショックに弱いですし、横積みなんかをされた日にゃ・・・・・・(大汗)。

と言う事で、プレーヤーの配送には宅急便は使いません。

まあ、基本的に宅急便は使わないのですが・・。

今回も僕のハイエースで配送。

僕のプレーヤーなら、組んだ侭で後ろの荷室に積んで出発。ってやっても平気。

ところがLINNはご存知の様にフローティング。

組んだ侭での運搬をしちゃった人いますか?

絶対にNGです。

重量物は全て外して、フローティングに負担を掛けない様に運ばないと駄目です。

一番理想は、メーカー出荷時の梱包状態。

ですから、昔からメーカー製のプレーヤーとアームの梱包材は棄てないで下さい。ってユーザーの方にお願いしているんですが・・・・・・・・。

今回はアーム部分と本体を分離。

更に本体からターンテーブルは外します。

外したインナーターンテーブル。

シャフトが見えますね。こいつの傷には気を使わないと・・・。

傷がついたらお終い。

特に先端部分。ボール受けでしたら鋼球を交換するだけで修理完了ですが、この構造ですとシャフトの交換が必要です。

何かにドンって当てたら・・・・・・・。

そんな訳で、手持ちのジュラコン丸棒でこんなモノを作りました。

こうして被せちゃうんですね。

穴の深さはシャフト長よりも深いですから、シャフトの先端には何も当たりません。金属では怖いですがジュラコンですのでシャフトの外周に傷をつける恐れも有りません。

此れで安心して配送が出来ます。

納品後の追記です。

納める場所と使う場所が違っていましたので、とりあえず納品だけをして帰宅。

家間近で携帯が・・・。

納めた方からの電話でした。

『我慢できなくて、とりあえず仮組み。仮設の装置で試聴しました。従来のアームとは丸っ切り違います。普段聞いているSPUって・・・・・・・。』

とても喜んで頂けました。僕にとっては一番嬉しい瞬間です。

朝から13時間以上の連続労働の疲れも吹っ飛びました。

まあ、翌日はダウンしたのですが・・・(汗)。

只今、僕の装置の鳴り方はご機嫌。

マイルスがお洒落にペットを吹き、ケリーが粋にピアノを合わせて行く。

そう、コノ掛け合い。ジャズを楽しむのにコノ掛け合いが巧く出せないとつまらない演奏に成ってしまう。

で、ご機嫌の理由・・・・・・。

僕が糸ドライブで楽しんでいるのは十分にご存知と思います。

で、先日、お馴染みさんが来て、『糸って切れないよ。殆ど交換なんて必要ないんじゃ・・・・・。』

彼にシステムを納める時に、結構な量の糸を買ってもらっているんです。

つまり、あんな量無駄じゃないのかって・・・・・。

僕は結構面倒な事が嫌い。まあ怠け者。

僕のプレーヤーの糸、そろそろだったんです。

勿論見た目では正常。回転ムラなんて起きてないし・・・。

丁度良いや。目の前で交換しちゃえ。

と言う事で、僕のプレーヤーの糸を交換。勿論単に交換です。糸の種類等は一切変えずに・・・・・。

出てきた音に彼は・・・・・・。

そうなんですね。糸を切れるまで使ってはいけません。

少なくとも半年に1度は交換を。

今回の交換はそんなに使っていなかったんですが、音楽の表現が変わりました。面白いのは音量まで。

たかが糸、されど糸。って・・・・・

今朝一番で貰ってきた物。

高炭素鋼を使った、ターンテーブルシャフトの素材です。

なんせ80Φの丸棒から切り出しますから、殆ど切り粉を作る作業に成ります。

こんな時は高速での荒削りなんですが、僕の旋盤ではしたくない。

要は、荒削りをすると旋盤への負担も大きく、旋盤の精度が狂うんですね。

ですから、工場では荒削り専用、仕上げ専用の工作機械を使います。

以前はこの作業も僕の旋盤でやっていましたから、高速荒削りが出来なくて、この状態にするだけで数時間を使って・・・・・・(汗)。

と言う事で、荒削りは外注先に出しています。

時間工賃を考えたら、その方が安いんですね。

正直、出している旋盤屋さんは仕上げまでしたいのですが、其処の部分は譲れません。

軸受けの穴の方は、リーマ仕上げです。

此れなら、何個作っても同じ穴径に(五月蝿く言うと同じには成らない)。

で、その穴径に合わせて、シャフトの外径を仕上げるんですね。

此処のクリアランス。散々試しました。

適正値は僕の頭の中(笑)。

精度の良い軸受けは、ターンテーブルの命です。

昨日のアップ後、取り付けプレートの作成。巧く行ったんだけど・・・・・。

写真を忘れ・・・・・・(納品してから気が付いた、汗)。

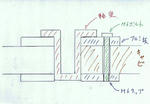

と言う事で、面倒ながら絵を描いて説明します。この方が判り易いかも。

こんな感じで取り付けます。キャビの上と下にアルミの10mm板。上の板に軸受けを取り付け、上の板と下の板をボルトで結合。

この板の間にキャビをサンドイッチにするのです。

金属と木の結合って結構難しいのです。

お互いの性格が全然違いますから、良い意味での逃げを設けた設計が必要なんですね。

この設計なら、キャビの厚みに合わせて、ボルトの長さを変えるだけで済みます。

下側を鬼目ナット等にしますと、締め付けトルクを上げられません。

板を絞める時には面積を十分に稼がないと、必要強度が稼げないのです。

上下の板の実測図。

180×180ですので、十分な面積が有りますし、なおかつこの板はQRKのターンテーブルに完全に隠れますので大げさなデザインに成りません。

ターンテーブルの下側の縁とキャビとの隙間は1mmに成るはず。

さて、このオーナー。どんなキャビを作ってくるかな。

写真を忘れ・・・・・・(納品してから気が付いた、汗)。

と言う事で、面倒ながら絵を描いて説明します。この方が判り易いかも。

こんな感じで取り付けます。キャビの上と下にアルミの10mm板。上の板に軸受けを取り付け、上の板と下の板をボルトで結合。

この板の間にキャビをサンドイッチにするのです。

金属と木の結合って結構難しいのです。

お互いの性格が全然違いますから、良い意味での逃げを設けた設計が必要なんですね。

この設計なら、キャビの厚みに合わせて、ボルトの長さを変えるだけで済みます。

下側を鬼目ナット等にしますと、締め付けトルクを上げられません。

板を絞める時には面積を十分に稼がないと、必要強度が稼げないのです。

上下の板の実測図。

180×180ですので、十分な面積が有りますし、なおかつこの板はQRKのターンテーブルに完全に隠れますので大げさなデザインに成りません。

ターンテーブルの下側の縁とキャビとの隙間は1mmに成るはず。

さて、このオーナー。どんなキャビを作ってくるかな。

先週から掛かっている、QRK改造大作戦(笑)。

要はアイドラードライブを止めて、糸ドライブに変更。序に軸受けも最上の物に。

此処迄弄っちゃうと、QRKとは言えないんですけどね(汗)。

でも、QRKの良さを生かした侭、更に良いターンテーブルにしたいのでしたら、軸受けの作り直しは重要です。

僕がQRKを買ったのは30数年前。途中でマイクロの8000番に浮気。またQRKに戻ったと言う・・・。

この店を開けてから、QRKは数十台販売したと思います。勿論、全台数新品。

最近、この手の中古品を見かけますが、新品状態を知らない方には、メンテは難しい。新品の正常な物を知らなければ、良し悪しの判断が出来ませんから。

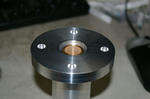

出来上がった軸受け。説明なしでどちらが僕の作品か判りますよね(笑)。

軸受けはアルミで作り(6000番)内部に砲金のスリーブを焼き嵌め。

手の掛かる作り方ですが、良い軸受けを作る為には・・・。

で、此れで終わりでは無いのです。フランジ径は80Φ。軸受け部40Φ。

つまりフランジの片側の広さ、20mm。

金属キャビなら此れで十分ですが、木製のキャビに付けるのには面積不足。

フランジの下に180×180、板厚10mmのアルミ板で面積を確保。

今日中に作らなければ・・。

要はアイドラードライブを止めて、糸ドライブに変更。序に軸受けも最上の物に。

此処迄弄っちゃうと、QRKとは言えないんですけどね(汗)。

でも、QRKの良さを生かした侭、更に良いターンテーブルにしたいのでしたら、軸受けの作り直しは重要です。

僕がQRKを買ったのは30数年前。途中でマイクロの8000番に浮気。またQRKに戻ったと言う・・・。

この店を開けてから、QRKは数十台販売したと思います。勿論、全台数新品。

最近、この手の中古品を見かけますが、新品状態を知らない方には、メンテは難しい。新品の正常な物を知らなければ、良し悪しの判断が出来ませんから。

出来上がった軸受け。説明なしでどちらが僕の作品か判りますよね(笑)。

軸受けはアルミで作り(6000番)内部に砲金のスリーブを焼き嵌め。

手の掛かる作り方ですが、良い軸受けを作る為には・・・。

で、此れで終わりでは無いのです。フランジ径は80Φ。軸受け部40Φ。

つまりフランジの片側の広さ、20mm。

金属キャビなら此れで十分ですが、木製のキャビに付けるのには面積不足。

フランジの下に180×180、板厚10mmのアルミ板で面積を確保。

今日中に作らなければ・・。

図面が出来上がり、材料も買って来た。

さて始めるか。

で、此処で問題。旋盤やフライス盤での作業。手順が凄く大事。2個目の作業は半分の時間で出来る。なんて言うのがその表れ。

今朝の出勤時。車の運転をしながら、頭の中は作業手順のイメージを・・。

此れが出来ないうちに、作業に掛かると碌な事が有りません。

下手すれば一からやり直しも(大汗)。

腕の良い人と、悪い人。この辺の差が大きいのです。

手順が頭の中にイメージされるまで、作業開始は厳禁。

今回の物は、今迄のポン付け軸受けとは違いますので、過去の手順は結構危ないのです。

と言いながら、出来上がった2点。後ろの銅色のパーツ。軸受けのスリーブ。此れも外寸は出していますが、内寸は小さめ。

アルミの内部に焼き嵌めしますので、キッチリ作っても狂うのです。焼き嵌め後にキッチリとした精度に。

手前のアルミ棒。此れはゲージ。QRKのシャフトとドンピシャの寸法で作って有ります。

数値的には15,69mm。

このゲージをあてがいながら、スリーブの内寸を仕上げるのですね。

で、QRK。個体差でシャフトの径はチョイ違う。

1本1本測定してゲージを作るのです。

其処で問題。ゲージとスリーブのクリアランス。どうやって測るの?

ハイ。手ゲージです(笑)。

機械加工屋、この程度のクリアランスは手で判らないと、仕事に成りません。

さて始めるか。

で、此処で問題。旋盤やフライス盤での作業。手順が凄く大事。2個目の作業は半分の時間で出来る。なんて言うのがその表れ。

今朝の出勤時。車の運転をしながら、頭の中は作業手順のイメージを・・。

此れが出来ないうちに、作業に掛かると碌な事が有りません。

下手すれば一からやり直しも(大汗)。

腕の良い人と、悪い人。この辺の差が大きいのです。

手順が頭の中にイメージされるまで、作業開始は厳禁。

今回の物は、今迄のポン付け軸受けとは違いますので、過去の手順は結構危ないのです。

と言いながら、出来上がった2点。後ろの銅色のパーツ。軸受けのスリーブ。此れも外寸は出していますが、内寸は小さめ。

アルミの内部に焼き嵌めしますので、キッチリ作っても狂うのです。焼き嵌め後にキッチリとした精度に。

手前のアルミ棒。此れはゲージ。QRKのシャフトとドンピシャの寸法で作って有ります。

数値的には15,69mm。

このゲージをあてがいながら、スリーブの内寸を仕上げるのですね。

で、QRK。個体差でシャフトの径はチョイ違う。

1本1本測定してゲージを作るのです。

其処で問題。ゲージとスリーブのクリアランス。どうやって測るの?

ハイ。手ゲージです(笑)。

機械加工屋、この程度のクリアランスは手で判らないと、仕事に成りません。

ヘッドアンプの成長に付き合いながら、次の仕事です。

先日バラしたQRK。糸ドライブへの変更で、軸受けは新設計。

過去、QRKへポン付け出来る軸受けを何個も作りました。

http://hayashilab.syuriken.jp/auqrk40.htm

此れは大好評で、結構な数を・・。

で、今回はQRKのフレームを使いませんから、更に思い切った設計が出来ます。

作図が略完成。QRKはシャフトがチョイ短目。

シャフトにごますり運動をさせないのなら、シャフトが長い方が有利。

と言う事で、軸受けの長さはシャフトギリギリまで伸ばし、軸受け上面はターンテーブルとゴチンコする一歩手前。

キャビとの結合も大切。80Φのフランジでも不十分と考え、180×180のアルミ板に取り付け、そのアルミ板をキャビに取り付ける構造を取りました。

此処迄弄ると、もうQRKでは無いですね(笑)。

先日バラしたQRK。糸ドライブへの変更で、軸受けは新設計。

過去、QRKへポン付け出来る軸受けを何個も作りました。

http://hayashilab.syuriken.jp/auqrk40.htm

此れは大好評で、結構な数を・・。

で、今回はQRKのフレームを使いませんから、更に思い切った設計が出来ます。

作図が略完成。QRKはシャフトがチョイ短目。

シャフトにごますり運動をさせないのなら、シャフトが長い方が有利。

と言う事で、軸受けの長さはシャフトギリギリまで伸ばし、軸受け上面はターンテーブルとゴチンコする一歩手前。

キャビとの結合も大切。80Φのフランジでも不十分と考え、180×180のアルミ板に取り付け、そのアルミ板をキャビに取り付ける構造を取りました。

此処迄弄ると、もうQRKでは無いですね(笑)。

ヘッドアンプも出来上がっていないのに、次の仕事。

これは結構面白い。

ご存知、QRKのターンテーブルと軸受け。20年前に、新品を買って頂きました。

そのユーザーの方から突然のメール。

『QRKを、例のギヤボックスで糸ドライブに出来ないか。』

やった事は無いけど、今後この仕事は増えそう。

最初は軸受け部は其の侭使用の予定だったのだけれども、本人が軸受けをまじまじと見て・・・・・。

『ちゃっちーなー。』

まあ、僕の軸受けを見てしまっていますからね。

最終的にはターンテーブルだけを使う。軸受けは僕が作る。勿論QRKのフレームは使わない。

QRKのフレームを使うと、キャビネットが抜きかすに成ってしまうのです。

ターンテーブル内側には、メカが一切無い糸ドライブ。

軸受けだけの穴で済むのです。

彼は木工が出来る。キャビ作りは彼の担当。

ターンテーブルの高さが変わってしまうので、アームベースは(僕のアームを使っています)厚い物に交換。

更にギヤボックスを作って完成。

当分、此れに掛かりっ切りに成りそう。

で、チェック。

良かった。彼の軸受けは超当たり。ボール痕が小さい。

これなら巧く行きそう。

これは結構面白い。

ご存知、QRKのターンテーブルと軸受け。20年前に、新品を買って頂きました。

そのユーザーの方から突然のメール。

『QRKを、例のギヤボックスで糸ドライブに出来ないか。』

やった事は無いけど、今後この仕事は増えそう。

最初は軸受け部は其の侭使用の予定だったのだけれども、本人が軸受けをまじまじと見て・・・・・。

『ちゃっちーなー。』

まあ、僕の軸受けを見てしまっていますからね。

最終的にはターンテーブルだけを使う。軸受けは僕が作る。勿論QRKのフレームは使わない。

QRKのフレームを使うと、キャビネットが抜きかすに成ってしまうのです。

ターンテーブル内側には、メカが一切無い糸ドライブ。

軸受けだけの穴で済むのです。

彼は木工が出来る。キャビ作りは彼の担当。

ターンテーブルの高さが変わってしまうので、アームベースは(僕のアームを使っています)厚い物に交換。

更にギヤボックスを作って完成。

当分、此れに掛かりっ切りに成りそう。

で、チェック。

良かった。彼の軸受けは超当たり。ボール痕が小さい。

これなら巧く行きそう。