チョイ中断していますガラードの修理。

イエ、サボっているんじゃないですよ。メタルパテの硬化待ち。

この辺の素材は化学反応で硬化します。この硬化時間、周辺温度で偉く違うんですね。

要は、低温ほど時間が掛かる。

引っ越した場所。もう氷が張ってます・・・・・(汗)。

こんな所に引っ越したので、時間をしっかりと見ないで次の作業に入ったら・・(大汗)。

昔、小学生時代、僕はプラモ小僧でした。接着剤の硬化が待てなくて次の作業へ・・・。

ハイ、痛い目にいっぱい会って学習しました。急いては事を仕損じるって・・。

慌てる乞食はもらいが少ないとも言いますね。

物作りは、急いで良い事はまず有りません。急ぐ人・・・もう少し人生の勉強を(笑)。

で、二日間置きました。流石に硬化は終った筈。

この写真を見て、『なんだパテで塞いだだけじゃないか。』って思ったらブッブー。

内情は・・・・・・・・・。

メタルパテで穴を塞ぐ。そりゃ塞ぐだけなら簡単。

でもね、今回の穴、奥に通路が有るんですね。通路を塞がないでメタルパテを充填。

出来ます・・・・・?

まあ、やって出来ない事は無いと思いますけど、自分の物ならいざ知らず、人の物です。ギャンブルは出来ません。

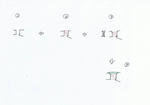

で、上図の様にしたんですね。

正しく言うと、メタルパテは使わないでも行けると踏んだんです。

で、図の赤い部分。真鍮でピンを作り圧入。簡単に書いちゃいますが、ピンの径は・・・?

穴の内径を計るのは非常に難しいんです。そりゃプラマイ0,数ミリの誤差が許されるんでしたら何でもOK。

今回の場合、内径に対してプラス3/100mmのピンを作るんですね。

しかも穴の内径は不明。

まず、元々入っていたピン径を測ります。4,91mmでした。

で、ピンを動かして手探りでピンと穴との隙間を・・・・・(笑)。

人間の手って素晴らしく、1/100mmが判ります。今回の感触では隙間は3/100mm(笑)。

と言う事は穴径は4,94mm。

此れに対して、3/100mm太いピンを作ります。つまり4,97mmのピンです。

アルミの本体にスムーズに圧入する事の出来る材質。

今回は真鍮をチョイス。

②の様にしたんですね。

この状態で組みました。正常ならオイル漏れは無い筈。

無論、圧入の感触は良い感じ。緩くも無くきつ過ぎも無く。

組み上げて小一時間でオイルの滲みが見られたんです。

拙いよなー。此処までやっても滲むのか・・・・。

微妙に穴が真円ではないのかも・・?

と言う事で、次の作戦。

③の形にフライスで切削。この時大事なのはオイルを一切使わない。切削油厳禁。

切削後、兎に角しつこくパーツクリーナーで脱脂。

数時間様子見。微細な隙間からオイルが滲んで来ないかを見ます。

大丈夫って確認が出来たなら、此処で最終作業、メタルパテを凹んだ所に塗りこみます。

メタルパテ、オーディオの世界ではあまり知られていませんね。

趣味のバイクの世界では極普通に使用。

パテですが、硬化すると金属並みの強度を持ち、オイルに犯されませんし、ネジを切ってもOKと言う優れものです。

エポキシは長時間オイルに晒されますと、接着が剥がれてしまう恐れが大きいんです(まず駄目です)。

メタルパテはクランクケースの破損(小さな部分)の補修にも使われる凄い素材なんですね。

今日の夕方に軸受けを組み上げ、オイル漏れのチェック中が最初の写真です。

もう6時間以上経っていますが滲みゼロ。

ヤットオイル漏れが治ったようですね。

まあ、バイクの世界でもオイル漏れをゼロにするって結構大変(略不可能)な事なんですけど・・。

イエ、サボっているんじゃないですよ。メタルパテの硬化待ち。

この辺の素材は化学反応で硬化します。この硬化時間、周辺温度で偉く違うんですね。

要は、低温ほど時間が掛かる。

引っ越した場所。もう氷が張ってます・・・・・(汗)。

こんな所に引っ越したので、時間をしっかりと見ないで次の作業に入ったら・・(大汗)。

昔、小学生時代、僕はプラモ小僧でした。接着剤の硬化が待てなくて次の作業へ・・・。

ハイ、痛い目にいっぱい会って学習しました。急いては事を仕損じるって・・。

慌てる乞食はもらいが少ないとも言いますね。

物作りは、急いで良い事はまず有りません。急ぐ人・・・もう少し人生の勉強を(笑)。

で、二日間置きました。流石に硬化は終った筈。

この写真を見て、『なんだパテで塞いだだけじゃないか。』って思ったらブッブー。

内情は・・・・・・・・・。

メタルパテで穴を塞ぐ。そりゃ塞ぐだけなら簡単。

でもね、今回の穴、奥に通路が有るんですね。通路を塞がないでメタルパテを充填。

出来ます・・・・・?

まあ、やって出来ない事は無いと思いますけど、自分の物ならいざ知らず、人の物です。ギャンブルは出来ません。

で、上図の様にしたんですね。

正しく言うと、メタルパテは使わないでも行けると踏んだんです。

で、図の赤い部分。真鍮でピンを作り圧入。簡単に書いちゃいますが、ピンの径は・・・?

穴の内径を計るのは非常に難しいんです。そりゃプラマイ0,数ミリの誤差が許されるんでしたら何でもOK。

今回の場合、内径に対してプラス3/100mmのピンを作るんですね。

しかも穴の内径は不明。

まず、元々入っていたピン径を測ります。4,91mmでした。

で、ピンを動かして手探りでピンと穴との隙間を・・・・・(笑)。

人間の手って素晴らしく、1/100mmが判ります。今回の感触では隙間は3/100mm(笑)。

と言う事は穴径は4,94mm。

此れに対して、3/100mm太いピンを作ります。つまり4,97mmのピンです。

アルミの本体にスムーズに圧入する事の出来る材質。

今回は真鍮をチョイス。

②の様にしたんですね。

この状態で組みました。正常ならオイル漏れは無い筈。

無論、圧入の感触は良い感じ。緩くも無くきつ過ぎも無く。

組み上げて小一時間でオイルの滲みが見られたんです。

拙いよなー。此処までやっても滲むのか・・・・。

微妙に穴が真円ではないのかも・・?

と言う事で、次の作戦。

③の形にフライスで切削。この時大事なのはオイルを一切使わない。切削油厳禁。

切削後、兎に角しつこくパーツクリーナーで脱脂。

数時間様子見。微細な隙間からオイルが滲んで来ないかを見ます。

大丈夫って確認が出来たなら、此処で最終作業、メタルパテを凹んだ所に塗りこみます。

メタルパテ、オーディオの世界ではあまり知られていませんね。

趣味のバイクの世界では極普通に使用。

パテですが、硬化すると金属並みの強度を持ち、オイルに犯されませんし、ネジを切ってもOKと言う優れものです。

エポキシは長時間オイルに晒されますと、接着が剥がれてしまう恐れが大きいんです(まず駄目です)。

メタルパテはクランクケースの破損(小さな部分)の補修にも使われる凄い素材なんですね。

今日の夕方に軸受けを組み上げ、オイル漏れのチェック中が最初の写真です。

もう6時間以上経っていますが滲みゼロ。

ヤットオイル漏れが治ったようですね。

まあ、バイクの世界でもオイル漏れをゼロにするって結構大変(略不可能)な事なんですけど・・。

この記事のトラックバックURL

この記事へのトラックバック