ネットワークの全てのコイルが巻き上がりました。

次の作業はコンデンサーも含めた部品の配置。

大切なネットワークパーツの取り付け板。

先のブログにも書きましたが、金属は厳禁。

今回はタモの集成材を使います。

サイズは450×350 厚み40です。

勿論片チャンネル分。

昔はコンパネ(ベニヤ板)の21mmを使っていました(予算が少ない場合は今でも使います)。

で、なんとなく板の鳴りが気に成って、自分の分を集成材に変えたんですね(部品は全て元の侭)。

ハハ・・・・・。ヤハリね・・。

此れに気づいたのは、ベニヤで組んだネットワーク。お客様が場所を取るのを嫌って、立てて使っていたのです(縦置きも出来る様に造りましたので・・。僕としては疑問だったのですが、ご要望でしたので・・・。)

納品時には極普通の水平置きで設置。アッテネーターレベルやユニットの位相調整を済ませて帰宅。

数日後伺いましたら、ネットワークが立て位置で置かれていたんですね。

何か音が変・・・。

水平置きに変えたら・・・・・・。

オーディオの音を決めるのは、機械の共振って非常に大事なんですよ。

スピーカーケーブルの音の違いも、電気的特性よりも配線材の共振の影響の方が何倍も大きいのです。

今回は予算はお任せ(この注文の仕方が一番上手い。僕は調子に乗って勝手に進めますけど、法外な値段は言えなくて・・・・汗)。

で、配置です。

アンプの場合は、配線の引き回しを最優先にして部品配置を決めますが、ネットワークの場合は、コイル間の干渉を防ぐ配置を最優先。

要は、コイルどうしを近づけない。

コイルを直角配置にしているネットワークも見かけますが、僕は全てのコイルを水平配置にしています。

まあ、この辺は作者の考え方ですので・・。

次の作業はコンデンサーも含めた部品の配置。

大切なネットワークパーツの取り付け板。

先のブログにも書きましたが、金属は厳禁。

今回はタモの集成材を使います。

サイズは450×350 厚み40です。

勿論片チャンネル分。

昔はコンパネ(ベニヤ板)の21mmを使っていました(予算が少ない場合は今でも使います)。

で、なんとなく板の鳴りが気に成って、自分の分を集成材に変えたんですね(部品は全て元の侭)。

ハハ・・・・・。ヤハリね・・。

此れに気づいたのは、ベニヤで組んだネットワーク。お客様が場所を取るのを嫌って、立てて使っていたのです(縦置きも出来る様に造りましたので・・。僕としては疑問だったのですが、ご要望でしたので・・・。)

納品時には極普通の水平置きで設置。アッテネーターレベルやユニットの位相調整を済ませて帰宅。

数日後伺いましたら、ネットワークが立て位置で置かれていたんですね。

何か音が変・・・。

水平置きに変えたら・・・・・・。

オーディオの音を決めるのは、機械の共振って非常に大事なんですよ。

スピーカーケーブルの音の違いも、電気的特性よりも配線材の共振の影響の方が何倍も大きいのです。

今回は予算はお任せ(この注文の仕方が一番上手い。僕は調子に乗って勝手に進めますけど、法外な値段は言えなくて・・・・汗)。

で、配置です。

アンプの場合は、配線の引き回しを最優先にして部品配置を決めますが、ネットワークの場合は、コイル間の干渉を防ぐ配置を最優先。

要は、コイルどうしを近づけない。

コイルを直角配置にしているネットワークも見かけますが、僕は全てのコイルを水平配置にしています。

まあ、この辺は作者の考え方ですので・・。

バイアンプ方式で4ウェイのネットワーク。

部品点数が半端ではない。

コイルの制作に掛かったのは先週金曜日(7日)。

毎日毎日、旋盤の前に立ってコイル巻き。

正直、只今の左手はダウン寸前(手首が痛い)。

でも、頑張りの甲斐が有り、コイル全量が完成。

写真は両ch分です。

計18個。その内新造したのは10個。残り8個は旧ネットワークから移動。

と言って、単純に移動ではなく、巻きをほどいて容量の調整。

巻き終わりを其の侭にしたらほどけちゃうので、ポリプロピレンフィルムをシッカリと巻きます。

今日も早朝から仕事をしていたので(昼食も抜き、笑)、今日は此処でお終い。

これからユックリと風呂に入って、体を揉みほぐします。

部品点数が半端ではない。

コイルの制作に掛かったのは先週金曜日(7日)。

毎日毎日、旋盤の前に立ってコイル巻き。

正直、只今の左手はダウン寸前(手首が痛い)。

でも、頑張りの甲斐が有り、コイル全量が完成。

写真は両ch分です。

計18個。その内新造したのは10個。残り8個は旧ネットワークから移動。

と言って、単純に移動ではなく、巻きをほどいて容量の調整。

巻き終わりを其の侭にしたらほどけちゃうので、ポリプロピレンフィルムをシッカリと巻きます。

今日も早朝から仕事をしていたので(昼食も抜き、笑)、今日は此処でお終い。

これからユックリと風呂に入って、体を揉みほぐします。

コイル巻きも後1クールで完成の予定。

手首をシッカリと休ませないと・・・・・・。

で、貧乏性。ジッと休むのが苦手。

そんな訳で・・・・・・・・。

今迄使われていたネットワークのパーツを、最大限に再利用。

鉄芯(純鉄)入りのコイルをほどきます。

鉄心入りは周波数での容量変化が大きいので、必ずクロス周波数で容量を確認。

ラベルにもその辺をシッカリと提示。

ほどいた線材。

3m近く、ほどきました。

さ、そろそろ最後の巻きに取り掛かりますか。

手首をシッカリと休ませないと・・・・・・。

で、貧乏性。ジッと休むのが苦手。

そんな訳で・・・・・・・・。

今迄使われていたネットワークのパーツを、最大限に再利用。

鉄芯(純鉄)入りのコイルをほどきます。

鉄心入りは周波数での容量変化が大きいので、必ずクロス周波数で容量を確認。

ラベルにもその辺をシッカリと提示。

ほどいた線材。

3m近く、ほどきました。

さ、そろそろ最後の巻きに取り掛かりますか。

午前中、暫くぶりのコイル巻きも、手がコツを思い出して、段々と要領が良く成って来ています。

結構頑張りました。

あの大型の半分を巻き終えたのです(自分でエライッ)。

で、昼休み。チョイギターを持ったら、右手が震えてピックの操作が出来ない(汗)。

左手も押さえる位置が滅茶苦茶。

今日のギター練習はお預けです。

痛みは感じないのですが、筋肉は可也参っている様。

此れを書きながらコーヒータイム。

もう少し休んだら、残りの作業に入ります。

実は、残り半分の方が大変。径が段々と太くなるので、送る線の量が増えるんですね。

巻き終えたら、出来上がって来ている集成材の上に部品を配置して配線開始です。

あ、簡単に言っちゃいましたが、アンプのパーツの配置とネットワークのパーツの配置。

丸ッ切り違う観点からします。

その辺はおいおいと・・・・・。

結構頑張りました。

あの大型の半分を巻き終えたのです(自分でエライッ)。

で、昼休み。チョイギターを持ったら、右手が震えてピックの操作が出来ない(汗)。

左手も押さえる位置が滅茶苦茶。

今日のギター練習はお預けです。

痛みは感じないのですが、筋肉は可也参っている様。

此れを書きながらコーヒータイム。

もう少し休んだら、残りの作業に入ります。

実は、残り半分の方が大変。径が段々と太くなるので、送る線の量が増えるんですね。

巻き終えたら、出来上がって来ている集成材の上に部品を配置して配線開始です。

あ、簡単に言っちゃいましたが、アンプのパーツの配置とネットワークのパーツの配置。

丸ッ切り違う観点からします。

その辺はおいおいと・・・・・。

一昨日迄は0,数mHのコイルでしたので楽でした。

合計8個のコイルを巻き終わりました。

で、昨日掛かったのは・・・・・・・・。

直径10cm。高さ(厚み)5cmと言う超どでかいコイル。

重量は軽く2kg超え。

昨日朝から掛かり、途中で何度も休憩(息がハアハア)。

夕方、樹脂を流し込んで終了。

今朝方、朝食前に型枠から外しました。

勿論、もう1個の最初の一巻きを済ませ、樹脂を塗って放置。

朝食後にまた巻き始めます。

今日中に巻き終える予定。腕、持つよね。

で、此処迄の大型でも容量は4,9mHです。

机の上を見たら、ナント1,6mm線で巻いた略同じ容量のコイルを発見。

コリャ面白い。

合計8個のコイルを巻き終わりました。

で、昨日掛かったのは・・・・・・・・。

直径10cm。高さ(厚み)5cmと言う超どでかいコイル。

重量は軽く2kg超え。

昨日朝から掛かり、途中で何度も休憩(息がハアハア)。

夕方、樹脂を流し込んで終了。

今朝方、朝食前に型枠から外しました。

勿論、もう1個の最初の一巻きを済ませ、樹脂を塗って放置。

朝食後にまた巻き始めます。

今日中に巻き終える予定。腕、持つよね。

で、此処迄の大型でも容量は4,9mHです。

机の上を見たら、ナント1,6mm線で巻いた略同じ容量のコイルを発見。

コリャ面白い。

先にアップした記事の追記でもとも思ったのですが、長文に成りそうでしたので・・・。

僕がコイルを巻き始めたのは必要に迫られた為です。

当時はフォステクスの空芯コイルを愛用していました。

8Ω、500Hzでしたら間に合ったのですが、僕の使うユニットに16Ωが結構多かったのです。

8Ωに対して16Ωは倍のインダクタンスを要求します(コンデンサーは半分)。

最初はフォステクスコイルを二段重ねで使っていたんですね。

二つのコイルがぴたっと隙間無しに合わされたら、コイルを巻く事は無かったと思います。

でも、コイル端の平面が滅茶苦茶で、隙間がいっぱい。

隙間は完全にロスに成るんですね(オット、話が飛びますが、2倍のインダクタンスが欲しくて、単にコイルをシリーズ接続にしているプロを見かけました。まあ良いんですけど無駄の多い方法です。コイルとインダクタンスの関係を理解していないかと・・)。

理論上、1,4倍巻くとインダクタンスは倍に成ります。

先程のシリーズですと2倍の巻き数が必要に成ります。コイルのDCRを考えたら勿体無い使い方なんですね。

話を戻して・・・。

隙間はロス(DCRが増える)。隙間を無くしたいな。

そんな訳でコイルの自作に取り組んだのです。

最初は1,4mmのエナメル線。

巻き枠を旋盤で削り、巻き始め・・・・・・。

もうぐちゃぐちゃ。最初の片道は綺麗に巻けるんですね。戻りもまあまあ。何度か行ったり来たりしているとどんどん汚くなります。

何度も巻きなおしてもダメ。

お手上げをしたら、友人が巻いてみる。

そんな訳でエナメル線を渡しました。

結局彼もお手上げ。

本当に苦労したんですよ。で、上手く巻ける様になったのは、例の樹脂で隙間を埋める、ポリプロピレンのフィルムを一巻きごとに巻き付ける。

この二点だったのです。勿論僕の腕も段々と上がって来て・・・・・。

で、ある時。フォステクスの2段重ねのコイルを僕の手巻きに交換しました(線径は同じ1,4mm)。

あまりにもの音の違いにビックリ。付帯音が減って音楽情報が増えたのです。

此れに気を良くして1,6mmにチャレンジ。最初は苦労しましたが段々とコツが判って来て・・・。

で、10年以上前に2mmにチャレンジ。もう止め様かと思いました。こんなの線材じゃなくて棒。

巻き枠も新造し、ヤット2mmコイルが完成。

出て来た音は期待以上。

僕の店で此れを体験した方から可也の注文を貰ったのを覚えています。

で、線材が太くなったのでDCRが減った所為と考える方が多いと思いますが間違いです。

機械強度のアップが効いたのです。

証拠に秋葉で2mmのコイルが売っていたんですね。僕のコイルは高価。秋葉のは安い。

単純に2mmなら良いんだろうって考えて買って来た方がいるんです。

で、その方に僕の巻いた1,6mmコイルを貸し出しました(偶々同じ容量のが有りましたので)。

結果は1,6mmの完勝。

秋葉のコイルを僕が見て、コリャダメだ。って判っていましたから(巻き方が・・・・)。

僕の巻いたコイル。不必要なのが有りましたらハンマーでゴツンとやって見て下さい。

まず変形しません(柔らかい銅線なんですよ)。

良いコイルは、良質な銅線をキッチリと巻く事。此れだけです。

機械強度が絶対に取れないリッツ線は・・・・・・(大汗)。

拍手欄に旋盤を使って・・・。との書き込みが有りました。

間違ってはいないのですが、旋盤のモーターは使っていません。

巻き枠をチャックに咥えて、回転軸にしているだけです。

最初はモーターを使いましたが、力比べはとんでもなく・・(大汗)。

回転数(トルク)を自由にアナログ的に変えたいので、左手でチャックを回し、右手で線材を送り込むと言う方法を取っています。

この線材。30kg巻きのドラムから供給するのですが、曲がり癖がついているんですね。此の侭巻くと線材が隙間だらけに巻かれます。

で、右手で何度もしごいて真っ直ぐにします。

このしごく作業が右手のシップの原因です(笑)。

序でに・・・・。

コイルのインダクタンス。周波数によって変わります。

空芯は変わり難いのですが、周波数が高くなると線間容量の影響を受けてインダクタンスが下がります。

今回のコイル、この辺にも気を使って巻こうかと・・・・・。

僕がコイルを巻き始めたのは必要に迫られた為です。

当時はフォステクスの空芯コイルを愛用していました。

8Ω、500Hzでしたら間に合ったのですが、僕の使うユニットに16Ωが結構多かったのです。

8Ωに対して16Ωは倍のインダクタンスを要求します(コンデンサーは半分)。

最初はフォステクスコイルを二段重ねで使っていたんですね。

二つのコイルがぴたっと隙間無しに合わされたら、コイルを巻く事は無かったと思います。

でも、コイル端の平面が滅茶苦茶で、隙間がいっぱい。

隙間は完全にロスに成るんですね(オット、話が飛びますが、2倍のインダクタンスが欲しくて、単にコイルをシリーズ接続にしているプロを見かけました。まあ良いんですけど無駄の多い方法です。コイルとインダクタンスの関係を理解していないかと・・)。

理論上、1,4倍巻くとインダクタンスは倍に成ります。

先程のシリーズですと2倍の巻き数が必要に成ります。コイルのDCRを考えたら勿体無い使い方なんですね。

話を戻して・・・。

隙間はロス(DCRが増える)。隙間を無くしたいな。

そんな訳でコイルの自作に取り組んだのです。

最初は1,4mmのエナメル線。

巻き枠を旋盤で削り、巻き始め・・・・・・。

もうぐちゃぐちゃ。最初の片道は綺麗に巻けるんですね。戻りもまあまあ。何度か行ったり来たりしているとどんどん汚くなります。

何度も巻きなおしてもダメ。

お手上げをしたら、友人が巻いてみる。

そんな訳でエナメル線を渡しました。

結局彼もお手上げ。

本当に苦労したんですよ。で、上手く巻ける様になったのは、例の樹脂で隙間を埋める、ポリプロピレンのフィルムを一巻きごとに巻き付ける。

この二点だったのです。勿論僕の腕も段々と上がって来て・・・・・。

で、ある時。フォステクスの2段重ねのコイルを僕の手巻きに交換しました(線径は同じ1,4mm)。

あまりにもの音の違いにビックリ。付帯音が減って音楽情報が増えたのです。

此れに気を良くして1,6mmにチャレンジ。最初は苦労しましたが段々とコツが判って来て・・・。

で、10年以上前に2mmにチャレンジ。もう止め様かと思いました。こんなの線材じゃなくて棒。

巻き枠も新造し、ヤット2mmコイルが完成。

出て来た音は期待以上。

僕の店で此れを体験した方から可也の注文を貰ったのを覚えています。

で、線材が太くなったのでDCRが減った所為と考える方が多いと思いますが間違いです。

機械強度のアップが効いたのです。

証拠に秋葉で2mmのコイルが売っていたんですね。僕のコイルは高価。秋葉のは安い。

単純に2mmなら良いんだろうって考えて買って来た方がいるんです。

で、その方に僕の巻いた1,6mmコイルを貸し出しました(偶々同じ容量のが有りましたので)。

結果は1,6mmの完勝。

秋葉のコイルを僕が見て、コリャダメだ。って判っていましたから(巻き方が・・・・)。

僕の巻いたコイル。不必要なのが有りましたらハンマーでゴツンとやって見て下さい。

まず変形しません(柔らかい銅線なんですよ)。

良いコイルは、良質な銅線をキッチリと巻く事。此れだけです。

機械強度が絶対に取れないリッツ線は・・・・・・(大汗)。

拍手欄に旋盤を使って・・・。との書き込みが有りました。

間違ってはいないのですが、旋盤のモーターは使っていません。

巻き枠をチャックに咥えて、回転軸にしているだけです。

最初はモーターを使いましたが、力比べはとんでもなく・・(大汗)。

回転数(トルク)を自由にアナログ的に変えたいので、左手でチャックを回し、右手で線材を送り込むと言う方法を取っています。

この線材。30kg巻きのドラムから供給するのですが、曲がり癖がついているんですね。此の侭巻くと線材が隙間だらけに巻かれます。

で、右手で何度もしごいて真っ直ぐにします。

このしごく作業が右手のシップの原因です(笑)。

序でに・・・・。

コイルのインダクタンス。周波数によって変わります。

空芯は変わり難いのですが、周波数が高くなると線間容量の影響を受けてインダクタンスが下がります。

今回のコイル、この辺にも気を使って巻こうかと・・・・・。

今日で三日目。コイル巻きを頑張っています。只今4個目の樹脂硬化待ち。

今の気温ですと1時間少々で型枠から外せます。

要は1時間時間が空いた。

そんな訳で・・・・・・・。

パソコンの左側のベットの上。

ギターの向こうに見えるのはネットワークの回路図。

軽く練習です。

エーーー。言い訳じゃ有りませんが、この樹脂硬化待ち時間が無かったら、僕の腕はボロボロ。

今現在も、右手首にはシップ薬。

コイルを巻く手順。

まず片道だけ巻き上げる。この時点で樹脂を塗り込みます(巻き始めがほどけるのを防ぐのと、巻き始めの隙間を埋める為です)。

此処で1時間弱の硬化待ち(此処へは硬化時間の短い樹脂を)。

樹脂が硬化したら、その後を巻くのですが、片道巻く度にポリプロピレンフィルムを巻きます。綺麗に巻く為には必要なのです。

予定を巻き終えたら、型枠をばらし、コイル両端に樹脂を塗ります。この樹脂は最初に塗った物よりも硬化時間の長い物ですし粘度も低いので、染み込み易いのです。

硬化時間の短い樹脂は強度が出ないんですね。最初の樹脂は巻き上げてからの強度は要らないので、硬化時間の短い樹脂が使えるのです。

エーーー、追記。

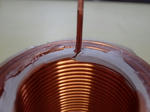

イメージが湧かないと思い、慌てて撮影。

コイル巻き始めのグレーの樹脂。此れが最初に塗る樹脂です。

コイルの巻き始め部、上から来て、直角に写真左側に曲がって行っていますよね。

すると、線の太さ分以上の隙間が右側に出来ます。

此処を其の侭にして巻き続けると、2ターン目の巻き線がこの隙間に落ちちゃうんですね。

巻いて見ると判りますが、この落ち込み。巻き回数を増やす程、ドンドン酷くなり、最後はぐちゃぐちゃ。

コイル構造で、機械強度って結構大切なんですよ。

ぐちゃぐちゃ巻きはインダクタンスも稼げませんし、強度が低くて鳴き易いコイルに成ってしまうのです。

今の気温ですと1時間少々で型枠から外せます。

要は1時間時間が空いた。

そんな訳で・・・・・・・。

パソコンの左側のベットの上。

ギターの向こうに見えるのはネットワークの回路図。

軽く練習です。

エーーー。言い訳じゃ有りませんが、この樹脂硬化待ち時間が無かったら、僕の腕はボロボロ。

今現在も、右手首にはシップ薬。

コイルを巻く手順。

まず片道だけ巻き上げる。この時点で樹脂を塗り込みます(巻き始めがほどけるのを防ぐのと、巻き始めの隙間を埋める為です)。

此処で1時間弱の硬化待ち(此処へは硬化時間の短い樹脂を)。

樹脂が硬化したら、その後を巻くのですが、片道巻く度にポリプロピレンフィルムを巻きます。綺麗に巻く為には必要なのです。

予定を巻き終えたら、型枠をばらし、コイル両端に樹脂を塗ります。この樹脂は最初に塗った物よりも硬化時間の長い物ですし粘度も低いので、染み込み易いのです。

硬化時間の短い樹脂は強度が出ないんですね。最初の樹脂は巻き上げてからの強度は要らないので、硬化時間の短い樹脂が使えるのです。

エーーー、追記。

イメージが湧かないと思い、慌てて撮影。

コイル巻き始めのグレーの樹脂。此れが最初に塗る樹脂です。

コイルの巻き始め部、上から来て、直角に写真左側に曲がって行っていますよね。

すると、線の太さ分以上の隙間が右側に出来ます。

此処を其の侭にして巻き続けると、2ターン目の巻き線がこの隙間に落ちちゃうんですね。

巻いて見ると判りますが、この落ち込み。巻き回数を増やす程、ドンドン酷くなり、最後はぐちゃぐちゃ。

コイル構造で、機械強度って結構大切なんですよ。

ぐちゃぐちゃ巻きはインダクタンスも稼げませんし、強度が低くて鳴き易いコイルに成ってしまうのです。

一晩置きましたので、樹脂も十分硬化しています。

其処で重要なのはコイルの測定。

今回は0,2mHが欲しかったのです。

過去のデーターから、少し多めに巻きました。

測定しながら、多い部分をほどくのです。

狙い通りホンの僅かに大目。

で、ほどく前に悪戯(過去にもアップした記事ですが、最近来られた方の為に・・)。

数値が上がっています。コイルの部分に気付きましたか?

答えはこれ。細いドライバーを差し込んだだけです。中心の穴にスペーサーをかませ、木ネジで止めるとこんな感じです。鉄(磁性体)を近づけるとこうなるんですね。

まあ、この辺はご存知と思います。

で、有名メーカーのコイルの取り説。

『コイルの値が狂いますので、非磁性体のネジで止めて下さい。』

この説明を信じるととんでもない事に・・・・・・。

アルミ板の上にコイルを置きました。

今度は下がってしまったのです。

つまり、コイルの周りには、金属を使うのはご法度。

非磁性体だから大丈夫。と安心している方が結構見受けられますので・・・。

非磁性体の場合、コイルから5cm以上離すと影響は殆ど見られませんが、実際に測定してからの実施をお勧めします。

結論。ネットワークを、金属ケースに収めて平気なメーカーは信用出来ません。

其処で重要なのはコイルの測定。

今回は0,2mHが欲しかったのです。

過去のデーターから、少し多めに巻きました。

測定しながら、多い部分をほどくのです。

狙い通りホンの僅かに大目。

で、ほどく前に悪戯(過去にもアップした記事ですが、最近来られた方の為に・・)。

数値が上がっています。コイルの部分に気付きましたか?

答えはこれ。細いドライバーを差し込んだだけです。中心の穴にスペーサーをかませ、木ネジで止めるとこんな感じです。鉄(磁性体)を近づけるとこうなるんですね。

まあ、この辺はご存知と思います。

で、有名メーカーのコイルの取り説。

『コイルの値が狂いますので、非磁性体のネジで止めて下さい。』

この説明を信じるととんでもない事に・・・・・・。

アルミ板の上にコイルを置きました。

今度は下がってしまったのです。

つまり、コイルの周りには、金属を使うのはご法度。

非磁性体だから大丈夫。と安心している方が結構見受けられますので・・・。

非磁性体の場合、コイルから5cm以上離すと影響は殆ど見られませんが、実際に測定してからの実施をお勧めします。

結論。ネットワークを、金属ケースに収めて平気なメーカーは信用出来ません。