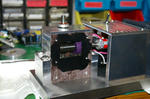

納品の終わった1号機(軸受け改良型での)。

で、2号機は僕用。エージングマシンを作ったのはご報告済みで・・・・・。

何日廻しても馴染みません(汗)。要は1号機と穴径は一緒。本体に押し込む外径がほんの僅か(2/100以下)太かったのです。

外径が太い侭で本体に押し込みますと、外径が縮まり、内径も・・・。

結果、シャフトとのクリアランスが足りなくて、廻らなくなったのです。と言っても短時間なら廻りますので(軸受け温度が上がらないうちなら)短時間運転を数限りなく繰り返せば、適当に磨耗して正常クリアランスに成ると思っていたんですね。

実際に、過去の金属軸受けは、此れで馴染んだのです。

三日間以上廻しました。改善の見込みは全然無く・・・・。

つまり軸受けが減らないんです。

仕方なく、ギヤボックスをもう一度分解。樹脂軸受けを取り外し、もう一度旋盤に咥え直し。センターを再度出すのにも慣れました。

外径を削らなく、内径をほんの僅か(1~2/100)削ります。削りかすはほんの僅か。

もう一度組み込んで、オイル注入前に試運転。

今度は何分でも廻っています。

イヤに成りますね。最近のエンプラ。金属よりも減らない。

まあ、耐久試験が出来たと思う事に・・・・・・。

で、2号機は僕用。エージングマシンを作ったのはご報告済みで・・・・・。

何日廻しても馴染みません(汗)。要は1号機と穴径は一緒。本体に押し込む外径がほんの僅か(2/100以下)太かったのです。

外径が太い侭で本体に押し込みますと、外径が縮まり、内径も・・・。

結果、シャフトとのクリアランスが足りなくて、廻らなくなったのです。と言っても短時間なら廻りますので(軸受け温度が上がらないうちなら)短時間運転を数限りなく繰り返せば、適当に磨耗して正常クリアランスに成ると思っていたんですね。

実際に、過去の金属軸受けは、此れで馴染んだのです。

三日間以上廻しました。改善の見込みは全然無く・・・・。

つまり軸受けが減らないんです。

仕方なく、ギヤボックスをもう一度分解。樹脂軸受けを取り外し、もう一度旋盤に咥え直し。センターを再度出すのにも慣れました。

外径を削らなく、内径をほんの僅か(1~2/100)削ります。削りかすはほんの僅か。

もう一度組み込んで、オイル注入前に試運転。

今度は何分でも廻っています。

イヤに成りますね。最近のエンプラ。金属よりも減らない。

まあ、耐久試験が出来たと思う事に・・・・・・。

この記事のトラックバックURL

この記事へのトラックバック