アームが出来上がりましたので、リフター部の具体的な寸法が判って来ました(試作リフターは動作のチェックだけでしたので寸法は・・・汗)。

要はリフターのシャフトを支えるスリーブです。

上下にスムーズにシャフトがすべり、尚且つ回転方向には動いては拙いですよね。

10Φの丸棒に6φの穴を開けます。

アームベース部に取り付けるには上のM10のネジを使います。

ベースにはM10の雌ネジを切ります。

で、問題。樹脂スリーブの肉厚は2mmです。

M10の一般ネジピッチは1,5mm。このネジを切ると、スリーブの残りに肉厚が少なく成って、まず壊れます。

こんな時に使うのが細目ねじ。今回はピッチ1mmのタップとダイスを注文しました。

スリーブの下に開いている長穴。

この部分のシャフトに穴を開け、3mmのピンを打ち込み長穴をガイドにします。

こうすれば上下に動く範囲も規制できますし回転方向にシャフトが回る事も起きません。

此処迄リフターに凝っても良いのだろうか?と言う事は考えない事にしています(笑)。

今回一番梃子摺っているのは、プレーヤーキャビの穴の大きさに制限が有る事です。

要は、もう出来上がっているキャビに取り付ける訳ですので穴の拡大が難しい(なんせ80mm厚ですので)。

狭い範囲に如何に取り付けるか?難しいですけどこれが面白いんですよね(笑)。

要はリフターのシャフトを支えるスリーブです。

上下にスムーズにシャフトがすべり、尚且つ回転方向には動いては拙いですよね。

10Φの丸棒に6φの穴を開けます。

アームベース部に取り付けるには上のM10のネジを使います。

ベースにはM10の雌ネジを切ります。

で、問題。樹脂スリーブの肉厚は2mmです。

M10の一般ネジピッチは1,5mm。このネジを切ると、スリーブの残りに肉厚が少なく成って、まず壊れます。

こんな時に使うのが細目ねじ。今回はピッチ1mmのタップとダイスを注文しました。

スリーブの下に開いている長穴。

この部分のシャフトに穴を開け、3mmのピンを打ち込み長穴をガイドにします。

こうすれば上下に動く範囲も規制できますし回転方向にシャフトが回る事も起きません。

此処迄リフターに凝っても良いのだろうか?と言う事は考えない事にしています(笑)。

今回一番梃子摺っているのは、プレーヤーキャビの穴の大きさに制限が有る事です。

要は、もう出来上がっているキャビに取り付ける訳ですので穴の拡大が難しい(なんせ80mm厚ですので)。

狭い範囲に如何に取り付けるか?難しいですけどこれが面白いんですよね(笑)。

傷口の痛みも治まって来ましたので早速フライス仕事です。

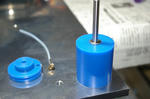

アームリフターのワイヤーホルダー。

大量生産なら金型で作るでしょうけど、ホンの少量生産。

まあ、ナント言うか削り出しのワンオフ(贅沢)。

過去にバイク弄りで細いドリルを何種類も買いました。

これが今回大活躍。

アウターチューブの外径に対してどの程度の穴を開けるか?

インナーワイヤーの直径に対してどの程度の穴を開けるか?

やって見ないと判らない世界です。

緩めに作れば簡単ですけど僕の気分が許さない。

スルッと入ってガタを感じない(拘っています)。

細めのドリルからスタートして、2~3種類のドリルで少しずつ穴を拡大。

ビッタシ、と言う物が出来ました。

此れで操作部は略完成。

リフター部に掛かります。

5/100mm違いで試しましたので(笑)。

アームリフターのワイヤーホルダー。

大量生産なら金型で作るでしょうけど、ホンの少量生産。

まあ、ナント言うか削り出しのワンオフ(贅沢)。

過去にバイク弄りで細いドリルを何種類も買いました。

これが今回大活躍。

アウターチューブの外径に対してどの程度の穴を開けるか?

インナーワイヤーの直径に対してどの程度の穴を開けるか?

やって見ないと判らない世界です。

緩めに作れば簡単ですけど僕の気分が許さない。

スルッと入ってガタを感じない(拘っています)。

細めのドリルからスタートして、2~3種類のドリルで少しずつ穴を拡大。

ビッタシ、と言う物が出来ました。

此れで操作部は略完成。

リフター部に掛かります。

5/100mm違いで試しましたので(笑)。

色々と用事が有り中断していたアームリフター。

再スタートです。今日は操作部のシャフトの切削。

完全にオーバークオリティーなのが判るショット(笑)。

ウッド部への取り付けは寸法精度が出ないとの判断から、底板を大きくして其処に取り付けました。

シャフトに横揺れが全然無くて良い感じです。

で、シャフトは回転はするが、上下への動きは抑えないといけません。

そんな訳でシャフトに溝を切りEリングをはめ込みます。

書いちゃうと此れだけですけど判りますか・・・・・・・。

溝を切る。どうやって切ります?

そう、専用のバイトが必要です。

で、今回。Eリングの厚みはカタログから判った(デモね、どの程度の誤差が有るかは判らない)。

その厚みと同じ幅の溝を切れるバイトを購入。

此れでいいじゃない。って思ったら機械加工を理解していない(笑)。

バイトの刃にだって誤差が有るんですよ。

ピッタリの刃で良いのか、若干幅広の刃にすべきか・・・・・・・?

と言ってバイトの刃にドリルみたいに1/100台の幅は選べない。

(量産品には、この溝とリングの間に隙間がタップリ取って誤差から逃げている)

でもね、隙間が有るとシャフトが上下して操作感が悪く成る。

で、ギャンブル。ピッタリのを買いました。嵌めて見て狭くて入らないのなら、広めの刃を買い直す。

今回のギャンブルはセーフ。ビシッと入りました。勿論ガタはゼロ。

で、安心しちゃ未だ早い。

次回の注文のEリングの厚みが、今回買ったのと同じと言う保障は無い・・・・・。

シャフトは下に貫通していて底板の下に写真のプーリーが取り付けられます。

で、またもや問題。ワイヤー太鼓の径よりも5/100mm太いドリルで穴を開けたのですが太鼓の回転が渋い。

と言う事で更に5/100mm太いドリルを発注です(此処の隙間が多いと動きにもガタが出ますので・・・)。

バイクのスロットルなら、ガタガタの穴でOKなんですけどね。

再スタートです。今日は操作部のシャフトの切削。

完全にオーバークオリティーなのが判るショット(笑)。

ウッド部への取り付けは寸法精度が出ないとの判断から、底板を大きくして其処に取り付けました。

シャフトに横揺れが全然無くて良い感じです。

で、シャフトは回転はするが、上下への動きは抑えないといけません。

そんな訳でシャフトに溝を切りEリングをはめ込みます。

書いちゃうと此れだけですけど判りますか・・・・・・・。

溝を切る。どうやって切ります?

そう、専用のバイトが必要です。

で、今回。Eリングの厚みはカタログから判った(デモね、どの程度の誤差が有るかは判らない)。

その厚みと同じ幅の溝を切れるバイトを購入。

此れでいいじゃない。って思ったら機械加工を理解していない(笑)。

バイトの刃にだって誤差が有るんですよ。

ピッタリの刃で良いのか、若干幅広の刃にすべきか・・・・・・・?

と言ってバイトの刃にドリルみたいに1/100台の幅は選べない。

(量産品には、この溝とリングの間に隙間がタップリ取って誤差から逃げている)

でもね、隙間が有るとシャフトが上下して操作感が悪く成る。

で、ギャンブル。ピッタリのを買いました。嵌めて見て狭くて入らないのなら、広めの刃を買い直す。

今回のギャンブルはセーフ。ビシッと入りました。勿論ガタはゼロ。

で、安心しちゃ未だ早い。

次回の注文のEリングの厚みが、今回買ったのと同じと言う保障は無い・・・・・。

シャフトは下に貫通していて底板の下に写真のプーリーが取り付けられます。

で、またもや問題。ワイヤー太鼓の径よりも5/100mm太いドリルで穴を開けたのですが太鼓の回転が渋い。

と言う事で更に5/100mm太いドリルを発注です(此処の隙間が多いと動きにもガタが出ますので・・・)。

バイクのスロットルなら、ガタガタの穴でOKなんですけどね。

細かな仕事の合間に少しずつ進んでいます。

どう見てもバイクのスロットルワイヤー。

中心の穴が大きかったら間違いなくバイクのスロットル。

こんな感じです。

中心の穴にシャフトが入り、そのシャフトを廻すとワイヤーを巻き取る。

なんでこんなに大袈裟に成ったかと言うと、単純に僕の性格。

只今2名の方にお待ち頂いています。

待った甲斐が有った。と言われたいんですね。

実は先日、待って頂いている方が見えました。

もう数ヶ月音楽を聴いていないと思います(プレーヤーを預かってしまいましたから)。

出来上がった数点の部品を見て凄く喜んでもらえました。組み上げちゃうと見えない部品です。

その精度に感激されていました。

この様な方がいらっしゃるので、頑張れるのです(感謝)。

どう見てもバイクのスロットルワイヤー。

中心の穴が大きかったら間違いなくバイクのスロットル。

こんな感じです。

中心の穴にシャフトが入り、そのシャフトを廻すとワイヤーを巻き取る。

なんでこんなに大袈裟に成ったかと言うと、単純に僕の性格。

只今2名の方にお待ち頂いています。

待った甲斐が有った。と言われたいんですね。

実は先日、待って頂いている方が見えました。

もう数ヶ月音楽を聴いていないと思います(プレーヤーを預かってしまいましたから)。

出来上がった数点の部品を見て凄く喜んでもらえました。組み上げちゃうと見えない部品です。

その精度に感激されていました。

この様な方がいらっしゃるので、頑張れるのです(感謝)。

今日もリフターの図面を引いています。

書く傍から新しいアイディアが浮かび、図面の書き直し。

先に作った試作品。失敗の原因はフリクションのコントロールが出来なかった。

ワイヤーにはテンションが必要です。

常に、ある力で張っておく必要が有るのですね。

この場合スプリングのお世話に成るのが一番。

で、この強さのコントロールが難しい。

レバーをどの位置でも自由に止めたい。つまりスプリングよりも強いフリクションが必要なのです。

ワイヤーのフリクションを当てにしたら・・・・・・・(見事に撃沈)。

ステンレスワイヤーをテフロンチューブで抑えます。

兎に角フリクションが少ない。

その為レバーから手を離すと、スプリングに負けて、リフターが勝手に動いてしまう。

スプリングの調整では無理、と理解するのに時間は掛かりませんでした。

要は外付けのフリクション装置。大げさな構造ではコストアップになってしまいます。

リフターに高額のプライスを付ける訳にも行きませんし・・・・・。

で・・・・・・・・。

図面を書いている途中にピコン。

ウン、此れなら巧く行くぞ。フリクションの強さを調整出来るし、一定のフリクションを生むから操作感触も良くなるし・・・・・。

気が付けば、なんと言う事のない構造なんですが、悩んでいる時って浮かばないんですよね。

で、今日は開き直ってダラダラと図面を引いていたら・・・・・・・。

一番の難関が解決しそうです。

勿論、其れに使う材料も発注。

でも、リフターにこんなに梃子摺るなんて・・・・・・・・。

あ、その構造ですか?出来上がる迄、企業秘密です(笑)。

本来、バイクに使う部品も注文しちゃいましたし・・。

書く傍から新しいアイディアが浮かび、図面の書き直し。

先に作った試作品。失敗の原因はフリクションのコントロールが出来なかった。

ワイヤーにはテンションが必要です。

常に、ある力で張っておく必要が有るのですね。

この場合スプリングのお世話に成るのが一番。

で、この強さのコントロールが難しい。

レバーをどの位置でも自由に止めたい。つまりスプリングよりも強いフリクションが必要なのです。

ワイヤーのフリクションを当てにしたら・・・・・・・(見事に撃沈)。

ステンレスワイヤーをテフロンチューブで抑えます。

兎に角フリクションが少ない。

その為レバーから手を離すと、スプリングに負けて、リフターが勝手に動いてしまう。

スプリングの調整では無理、と理解するのに時間は掛かりませんでした。

要は外付けのフリクション装置。大げさな構造ではコストアップになってしまいます。

リフターに高額のプライスを付ける訳にも行きませんし・・・・・。

で・・・・・・・・。

図面を書いている途中にピコン。

ウン、此れなら巧く行くぞ。フリクションの強さを調整出来るし、一定のフリクションを生むから操作感触も良くなるし・・・・・。

気が付けば、なんと言う事のない構造なんですが、悩んでいる時って浮かばないんですよね。

で、今日は開き直ってダラダラと図面を引いていたら・・・・・・・。

一番の難関が解決しそうです。

勿論、其れに使う材料も発注。

でも、リフターにこんなに梃子摺るなんて・・・・・・・・。

あ、その構造ですか?出来上がる迄、企業秘密です(笑)。

本来、バイクに使う部品も注文しちゃいましたし・・。