CRの取り付け前の下準備(予備配線)をしながらピコン。

このネタは書いた事無かったな(笑)。

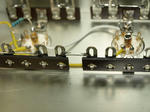

先の図面で気付いたと思いますが、ラグ板の隣通しの接続。この接続の仕方です。

この写真の仕方は一般的。作るのが楽です。僕も昔は多用していました。

まあ、マッキンやマランツもこの方法だったので真似したんですね(僕も昔はマランツ、マッキンを手本にしていた純情な時代が・・・・笑)。

この方法、作る時は楽です。

でもねー・・・・・・・。

修理でCRの交換に成ったら・・・・・・・・。

無茶面倒。CRの取り外しが大変なんです。半田が二箇所に絡んでいますから、グズグズしていると、其の熱で痛んでいないパーツまで・・・・・・・。

と言う事で、今の僕の配線。

隣通しを接続するのは、専用の錫メッキ線。

CRは絡めないでラグ穴の上端に付けます。

こうすれば、万が一の交換が凄く楽。

良い仕事をしたいのなら、修理の時もイライラしない事が大事。

すっと外せればイライラしないで良い仕事が出来ます。

要は作る時に、修理まで考えて作る。

メーカー製では無理な事なんですけどね。

このネタは書いた事無かったな(笑)。

先の図面で気付いたと思いますが、ラグ板の隣通しの接続。この接続の仕方です。

この写真の仕方は一般的。作るのが楽です。僕も昔は多用していました。

まあ、マッキンやマランツもこの方法だったので真似したんですね(僕も昔はマランツ、マッキンを手本にしていた純情な時代が・・・・笑)。

この方法、作る時は楽です。

でもねー・・・・・・・。

修理でCRの交換に成ったら・・・・・・・・。

無茶面倒。CRの取り外しが大変なんです。半田が二箇所に絡んでいますから、グズグズしていると、其の熱で痛んでいないパーツまで・・・・・・・。

と言う事で、今の僕の配線。

隣通しを接続するのは、専用の錫メッキ線。

CRは絡めないでラグ穴の上端に付けます。

こうすれば、万が一の交換が凄く楽。

良い仕事をしたいのなら、修理の時もイライラしない事が大事。

すっと外せればイライラしないで良い仕事が出来ます。

要は作る時に、修理まで考えて作る。

メーカー製では無理な事なんですけどね。

今日から真空管周りの配線。

此処の部分はアップした図面の様に、シャシ設計時に配置を決めて起きます。

此れを決めないでシャシの設計は無いですね。

ソケットの向きまで指定して有るのをお気づきでしょう。

真空管の足の配置を考えながら、CRの位置を決めます。

此処の配慮が足りないと、汚い配線の引き回しに成りますし、予想外のトラブルの原因にも。

デカップリングを2段構成にしましたので、コンデンサーが増え、ラグの足はいっぱい。

この図面を書く時の注意点は、1/1スケールで書く事。

そうすれば、実際にCRをあてがい、取り付け可能かが判るからです。

小型のCRも、シャシの中では結構大きな物。

ゴチンコして入らない。なんて組み立て時に慌てたく有りませんから。

ヤット此処迄。2ヶ月間以上引越しに頭を使っていたので、正常な回転をしてくれません。

つまらない事でエーーーーート?

まあ、組んでいるうちに段々と正常回転を始めます。

波に乗って来たんですが疲れた。疲れて頑張るとくだらないミスを・・。

と言う事で今日は此処でおしまい。

まあ、いつもの手法です。

アース母線は使いません。シールド線もほんの僅かの部分だけ。

今回、どうしても時間が掛かるのは、無い部品の捜索(汗)。

2階へ行ったり、試聴室を見たり、それでも見つからない時は工場まで。

お陰で色々なものが見つかり、此処かなと言う所へ移動。

こんな感じですので兎に角時間は掛かるし疲れます。

でも、ドンドンと作業がし易くなって、引越しは大成功。

まだ見つからないものを早く探さなくちゃ・・・・。

配線の始まったプリメイン。

表の顔はこんな感じ。

入力セレクターとVRのみ。

それ以外は、僕には必要を感じた事が無いんですね。

過去、散々色々なアンプを(メーカー製)弄っていて、回路を単純に改造すると、皆元に戻れない音質に成るんです。

メーカーの設計者もその辺は判っているんですけど、ツマミの少ないアンプって売れないんですね。

売れなきゃ商売にならない。

そんな訳で、本音とは違うものを作らざるを得ず・・・・・・・・・・。

僕の場合、本音で作っちゃうので(笑)。

小型のプリメインと言っても、結構な重量に成りました。

持つのがイヤ(汗)。

トランス類を一切手抜きしませんでしたから仕方が無いですよね。

明日いっぱいには完成予定です。

バッフルの塗装の合間にアンプ製作。

塗装は塗る時間よりも乾燥待ち時間の方がはるかにはるかに長い時間を要します。

ボケーと待っていても仕方が無いし・・・・・。

そんな訳で例のプリメイン。

シャシも出来上がり、組み立て開始。

ある程度組みあがった時点で、発光ダイオードの取り付け。

取り付けといっても接着剤での固定です。

此処にはエポキシがお勧め(ウソウソ、笑)。

万が一、ダイオードが壊れた場合に交換が出来る様な弱い接着剤を使います。

白矢印が取り付け終わったダイオード。

赤矢印がこれから取り付ける穴。

緑矢印が取り付け待ちのダイオード。

最近、ダイオードの性能が上がって来て、兎に角明るい。

照明に使うのではないので、程々の明るさのダイオードが良いですね。

で、『YYアンプ』と言う名前の由来・・・・・・。

新郎と新婦の名前の頭文字と言うナンダカナーのネーミングです(汗)。

回路は単純なので、配線は1日半も有れば十分出来ますね。

月曜の夜には音が出る予定。

自分の音も出ていないのに・・・・・・・。

親ばかアンプの一番の手の掛かる部分。シャシの製作(シャシに一番手の掛かるのが普通です、内部配線の方が手が掛かるのではまだまだです。)。

切削加工が終り次の段階。

アルマイト加工に出してきました。

引っ越したので遠い・・・・(汗)。

其の間にもブログにアップしていない仕事と、バッフルの塗装。

忙しいですけど、充実感いっぱいの毎日です。

切削加工が終り次の段階。

アルマイト加工に出してきました。

引っ越したので遠い・・・・(汗)。

其の間にもブログにアップしていない仕事と、バッフルの塗装。

忙しいですけど、充実感いっぱいの毎日です。

バッフルは穴あけが終り、最初の塗装が終わりました。

此の侭の状態で1週間。最初の塗料を完全に硬化させます。

此処で十分に硬化させないと、目止めが巧く行かず、何度塗っても塗料が吸い込まれ、綺麗な塗装面が出来ません。

塗料の硬化待ちの間に次の仕事。

此れを進めたのは、二次加工に外注へ出す様なんですね。つまり外注先から上がってくるまで、仕事が進められません。

この様なものは先に加工。外注待ちの間に他の仕事。

この辺の段取りを間違えると、仕事を終えるのに無駄な時間を・・・・。

でも、作業場が広く成ったし明るいので、仕事のし易さが段違い。

まあ、色々と探しながらの作業ですが・・・・・・・・。

此の侭の状態で1週間。最初の塗料を完全に硬化させます。

此処で十分に硬化させないと、目止めが巧く行かず、何度塗っても塗料が吸い込まれ、綺麗な塗装面が出来ません。

塗料の硬化待ちの間に次の仕事。

此れを進めたのは、二次加工に外注へ出す様なんですね。つまり外注先から上がってくるまで、仕事が進められません。

この様なものは先に加工。外注待ちの間に他の仕事。

この辺の段取りを間違えると、仕事を終えるのに無駄な時間を・・・・。

でも、作業場が広く成ったし明るいので、仕事のし易さが段違い。

まあ、色々と探しながらの作業ですが・・・・・・・・。

今日、一日掛けて、シャシ上の部品配置は決まりました。

で、実は此処からが本番。

内部の細かな部品配置です。要はCRの配置。

CRを真空管ソケットの足に直接付けるのは大嫌い。ブロングの動きを妨げますし、第一美しくない。

僕が直接付けるのは多極管を三結する時の抵抗器だけです。

つまりCRは全てラグへ取り付けるんですね。

こうすると、ラグへの配線分最短距離配線ではなく成ります。

で、最短距離配線に拘る方。もっと勉強して下さい。伸ばしても影響の無い配線が殆ど。アース母線なんかを使っているから、最短距離に配線しないとハムに悩まされるんですね。

僕のプリの中を見たら驚く筈。最短距離配線とはとても思えない配線です。でもノンNFBでハムりません。アース母線を使っていないからです。

今回はOPTがシャシの外へ。ヤット、トランスメーカーがケースを作ってくれたんです。

此れでOPTをシャシの外へ出せましたので、OPTの下の空間を有効利用です。

リップルフィルターとデカップリングを納められました。

ブロックケミコンを使えばこんな苦労は無いんですが、チューブラコンとの音の違いを判ってしまうと・・・・・・・・。