僕にとっては30年近く前のネタなので、アップしないでいたら、最近またこいつの人気が急上昇。

そうなんです、本当に良い物はいつまでも廃らないのですね。

ご存知『ティップトゥー』。最近はベーゴマと呼ばれていますが、まあどおでも良い事で・・・・(笑)。

まずこいつは30年ほど前に今は無い『STAX』社から発売されました。

この商品は僕の怪しい記憶ではカナダ(?)の研究者が開発したもので、特許を取りました。

『ティップトゥー』と言う名前も登録されている名前です。

STAX社は此れをライセンス生産を始めたのですね。

当時、国内各社からもピンポイント支持のスピーカースタンドなどが発売に成り、ティップトゥーもそれと同じ働きって理解されてしまい、可哀想な運命を背負ってしまったのです。

ピンポイントとの決定的な違いはこの大きな底面積。直径は5cm有ります。

要はピンポイントで振動を拾い、広い底面積に拡散させて小さな振動にするという物なのですね。

つまり振動の一方通行を実現。

底面からピンポイント方向には振動を伝え、逆方向には減少させる。

此れがティップトゥーの働きなのです。

更にピンポイントサポートのメリットも併せ持っています。

STAX社の生産が終ってしまったので、僕の所で作り始めました。

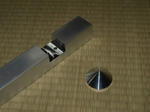

今回作ったユニット支持台(マグネット押さえ)の足の部分とティップトゥー。

普通の使い方ですと単に足の下に挟むだけですが・・・・・・・。

足の裏側。要は下の面です。矢印の位置にM4の雌ネジが切って有るのです。

オリジナルのティップトゥーの底面は単なる平面でしたが、僕のにはM4のネジが切って有ります。

STAX社のティップトゥーにも、僕が苦労して(当時は旋盤を持っていなかった)雌ネジを切りました。

音質上、大きなメリットが有ったのです。

ティップトゥーにイモネジをねじ込みます。

で・・・・・・。

足の雌ネジにねじ込んで固定。

此れによってピンポイント固定が上下方向だけでなく水平方向にも効くのです。

此れを見つけた時にSTAX社に教えようと電話をしたのですが、電話に出た受付嬢の態度が横柄だったので教えずにガシャン(汗)。

実は昨年末に作った分は、全て完売。

慌てて、昨日いつもの工場に追加注文。

リバイバルヒットです(笑)。

そうなんです、本当に良い物はいつまでも廃らないのですね。

ご存知『ティップトゥー』。最近はベーゴマと呼ばれていますが、まあどおでも良い事で・・・・(笑)。

まずこいつは30年ほど前に今は無い『STAX』社から発売されました。

この商品は僕の怪しい記憶ではカナダ(?)の研究者が開発したもので、特許を取りました。

『ティップトゥー』と言う名前も登録されている名前です。

STAX社は此れをライセンス生産を始めたのですね。

当時、国内各社からもピンポイント支持のスピーカースタンドなどが発売に成り、ティップトゥーもそれと同じ働きって理解されてしまい、可哀想な運命を背負ってしまったのです。

ピンポイントとの決定的な違いはこの大きな底面積。直径は5cm有ります。

要はピンポイントで振動を拾い、広い底面積に拡散させて小さな振動にするという物なのですね。

つまり振動の一方通行を実現。

底面からピンポイント方向には振動を伝え、逆方向には減少させる。

此れがティップトゥーの働きなのです。

更にピンポイントサポートのメリットも併せ持っています。

STAX社の生産が終ってしまったので、僕の所で作り始めました。

今回作ったユニット支持台(マグネット押さえ)の足の部分とティップトゥー。

普通の使い方ですと単に足の下に挟むだけですが・・・・・・・。

足の裏側。要は下の面です。矢印の位置にM4の雌ネジが切って有るのです。

オリジナルのティップトゥーの底面は単なる平面でしたが、僕のにはM4のネジが切って有ります。

STAX社のティップトゥーにも、僕が苦労して(当時は旋盤を持っていなかった)雌ネジを切りました。

音質上、大きなメリットが有ったのです。

ティップトゥーにイモネジをねじ込みます。

で・・・・・・。

足の雌ネジにねじ込んで固定。

此れによってピンポイント固定が上下方向だけでなく水平方向にも効くのです。

此れを見つけた時にSTAX社に教えようと電話をしたのですが、電話に出た受付嬢の態度が横柄だったので教えずにガシャン(汗)。

実は昨年末に作った分は、全て完売。

慌てて、昨日いつもの工場に追加注文。

リバイバルヒットです(笑)。

年明け早々に、トンでもない量のアルミの角材が入って来たピンキーラボ。

本日、一番の大きな物の納品完了。

アルミ角材で作ったオーディオラックです。

僕も使っていますが、コレを使ったら、市販の重量級ラックはオモチャ同然。

低域の再生能力が段違い。最近多いフローティング床構造では、アンプへの振動伝達が皆さんの想像以上に悪影響をしています。

床に直にアンプを置くなんて持っての他。しっかりしたラックに収めなければ成りません。

いっぺんの納品は無理なので、一週間前にパワーアンプのラックだけを納品。

信号レベルの高いところなのに、ラックに収めてからの再生音の変化にはオーナーもビックリ。

コレは経験しないと判らない世界。

今日はレコードプレーヤーとプリアンプのラックなので、前回よりも効果が大きい部分。

再生音を確認したかったのだけど、時間切れでオーナーはお出かけ。

でも、帰ってきたら直ぐに音出しの筈ですので、結果が楽しみ。

僕のところはベタコンなので、そんなに効果は出ないと思っていたのに、もう元には戻れません。

僕のところに初めて来た方。それなりに感心されてますが、実はラックの影響が大きいのには気付かない。

奥の深いオーディオの世界。ラックの重要性に気付いている人って、どのくらいいるのかな?

本日、一番の大きな物の納品完了。

アルミ角材で作ったオーディオラックです。

僕も使っていますが、コレを使ったら、市販の重量級ラックはオモチャ同然。

低域の再生能力が段違い。最近多いフローティング床構造では、アンプへの振動伝達が皆さんの想像以上に悪影響をしています。

床に直にアンプを置くなんて持っての他。しっかりしたラックに収めなければ成りません。

いっぺんの納品は無理なので、一週間前にパワーアンプのラックだけを納品。

信号レベルの高いところなのに、ラックに収めてからの再生音の変化にはオーナーもビックリ。

コレは経験しないと判らない世界。

今日はレコードプレーヤーとプリアンプのラックなので、前回よりも効果が大きい部分。

再生音を確認したかったのだけど、時間切れでオーナーはお出かけ。

でも、帰ってきたら直ぐに音出しの筈ですので、結果が楽しみ。

僕のところはベタコンなので、そんなに効果は出ないと思っていたのに、もう元には戻れません。

僕のところに初めて来た方。それなりに感心されてますが、実はラックの影響が大きいのには気付かない。

奥の深いオーディオの世界。ラックの重要性に気付いている人って、どのくらいいるのかな?

遅ればせながら(汗)、明けましてお目出とう御座います。本年も宜しくお願いいたします。

今年最初のアップです。

イエ、休んでいた訳では有りません。2日から完全労働。

なんせ、年越しをしてしまった仕事が有るので、休む訳にはいかず、ブログも更新なしと言うのが実情でした。

今掛かっている仕事がこれ。

此れで、全体のほんの一部。

40mm角のアルミの角棒。定尺4mをナント10数本も買って来たのです。

材料屋さんも年明け早々で驚いたみたい。

ハイエースに積んだら、走りが重い。

加工待ちの材料が未だこんなに・・・・。

この材料を、オーディオに使うなんて誰も思わないでしょうね。

材料屋さんとも、付き合いだして10数年経っているけど、未だ僕の仕事は判っていないみたいで・・・・・。

良く写真を見ると、左端にオイロダイン用のパワーアンプのシャシが横になって立っている。

早く作りたいなー。

で、年賀状の当選番号です。

下2桁。

03。12。18。27。38。

以上5名様です。当選確率は1/8。

有効期間は今年中です。

さ、仕事仕事。

今年最初のアップです。

イエ、休んでいた訳では有りません。2日から完全労働。

なんせ、年越しをしてしまった仕事が有るので、休む訳にはいかず、ブログも更新なしと言うのが実情でした。

今掛かっている仕事がこれ。

此れで、全体のほんの一部。

40mm角のアルミの角棒。定尺4mをナント10数本も買って来たのです。

材料屋さんも年明け早々で驚いたみたい。

ハイエースに積んだら、走りが重い。

加工待ちの材料が未だこんなに・・・・。

この材料を、オーディオに使うなんて誰も思わないでしょうね。

材料屋さんとも、付き合いだして10数年経っているけど、未だ僕の仕事は判っていないみたいで・・・・・。

良く写真を見ると、左端にオイロダイン用のパワーアンプのシャシが横になって立っている。

早く作りたいなー。

で、年賀状の当選番号です。

下2桁。

03。12。18。27。38。

以上5名様です。当選確率は1/8。

有効期間は今年中です。

さ、仕事仕事。

二個目のラックです。先週納品した物と、基本構造は同じですが、全体にサイズアップ。4m定尺の材料が丁度1本余計に必要に成りました。

今回は天板は無し。その代わり下に板を敷きます。

其の板も50mm厚の集成材。

製材所から貰ってきて、未だ車の中。早い話、一人では持ち上げられない(汗)。

お客様に来てもらって、僕と二人で二次加工。其の侭、納品の予定です。

此れが出ると、車に積みっぱなしのレコードやその他のオーディオ機器が下ろせるかな?

昨日は、出来上がったラックの納品です。

セッティングする部屋が2階ですので、ラックの部品を持って何度も階段を上り下り。お客様も大変と思ってくれて、手伝ってくれました。

予定通り3時間でセッティング完了。

そんなに掛かるのかと訝る方もいるでしょうが、オーディオのセッティングと言うのは意外な程時間の掛かるものなのです。

まず、其れ迄セッティングのして有るラックの撤去。勿論色々な機器が入っている訳ですから、其れの接続を全て外さなければ成りません。

特に最近は映像機器も一緒の場合が多いので、其の接続を良く確認しないと訳が判らなく成ります。

単に使えるだけの接続でしたら頭も使いませんが、使い易く、間違い難い接続を意識しています。

一回組んだラックですが、ヤハリ簡単には組み合わさりません。プラスチックハンマーと長目のボルトで締め上げていきます。

全部、組みあがり、全体を見ると今迄よりもコンパクト。其の筈です。中に入れる機器に合わせた寸法で作って有りますから、無駄なスペースが無く成っています。

カメラを忘れたので写真はナシ、チョットガッカリ。

で、早速お客様の愛聴盤を試聴。

今回のお客様は、音の点よりコンパクト化を目的で作ったので、音の変化はあまり期待していません。(其処が僕にとっては楽しみ、笑)

音が出た瞬間に驚きの声。

『この音って、ピンキーさんの所の音に似てきてない?しかもかなり。』

そうなんです。此処の装置、ターンテーブルはマイクロの5000番。アーム、アンプ、スピーカー(勿論平面バッフル)は僕製。

僕の所に近い音が出ない筈は無い装置なのです。でも、今迄はチョッピリの不満が有った様です。

完全にお客様の顔はニコニコ。

帰りの車の運転。体はかなり疲れているのを感じますが、心は晴々。

本当にラックは重要です。さあもう一台。

セッティングする部屋が2階ですので、ラックの部品を持って何度も階段を上り下り。お客様も大変と思ってくれて、手伝ってくれました。

予定通り3時間でセッティング完了。

そんなに掛かるのかと訝る方もいるでしょうが、オーディオのセッティングと言うのは意外な程時間の掛かるものなのです。

まず、其れ迄セッティングのして有るラックの撤去。勿論色々な機器が入っている訳ですから、其れの接続を全て外さなければ成りません。

特に最近は映像機器も一緒の場合が多いので、其の接続を良く確認しないと訳が判らなく成ります。

単に使えるだけの接続でしたら頭も使いませんが、使い易く、間違い難い接続を意識しています。

一回組んだラックですが、ヤハリ簡単には組み合わさりません。プラスチックハンマーと長目のボルトで締め上げていきます。

全部、組みあがり、全体を見ると今迄よりもコンパクト。其の筈です。中に入れる機器に合わせた寸法で作って有りますから、無駄なスペースが無く成っています。

カメラを忘れたので写真はナシ、チョットガッカリ。

で、早速お客様の愛聴盤を試聴。

今回のお客様は、音の点よりコンパクト化を目的で作ったので、音の変化はあまり期待していません。(其処が僕にとっては楽しみ、笑)

音が出た瞬間に驚きの声。

『この音って、ピンキーさんの所の音に似てきてない?しかもかなり。』

そうなんです。此処の装置、ターンテーブルはマイクロの5000番。アーム、アンプ、スピーカー(勿論平面バッフル)は僕製。

僕の所に近い音が出ない筈は無い装置なのです。でも、今迄はチョッピリの不満が有った様です。

完全にお客様の顔はニコニコ。

帰りの車の運転。体はかなり疲れているのを感じますが、心は晴々。

本当にラックは重要です。さあもう一台。

折角組み立てたラックを再びバラバラに。

早い話、組んだ侭では運ぶのは無理です。

では何で組んだのかと言うと、間違い無く組み立てる事の出来るのを確認する為です。

各部の接合は、写真の様に削り込んで組み合わせています。

で、この辺を隙間タップリに(と言っても1/10mm単位ですが)削れば悩みは有りません。カチャカチャカチャと組み合わせてボルトを締めて出来上がり。

ところがこのラック、組み合わせ部の精度が半端では有りません。早い話圧入状態。手で押し込んだ程度では組み合わさりません。

組み合わさる両面が平面で、アルミ同士ですとかじってしまい、途中で止まってにっちもさっちも行かなくなってしまいます。

で、組み合わされる面は写真の様にワザと凹凸を設け、逃げ代を作り、モリブデングリスを塗って組み立てるのです。

長目のボルトでじっくりと締め上げて組み立て、バラす時はプラスチックハンマーで叩いて初めてバラバラに成ります。

丁度ばらす時に二個目のラックの注文を頂いているお客様が来店。

組み立て精度に驚いていました。確かに機械強度的には隙間が有っても大丈夫です。

でも、振動に対する強度と成りますと、隙間はいけません。

もしもきつ過ぎて組み立て不能と成りますと、お客様の所での修正は不可能です。

其処の所を確認する為の此処での組み立てなのです。

やっと一台が完成。幅1140。高さ571。奥行き400。

重量は量っていませんがアルミの比重から逆算して略100kg弱の重量ラックです。

このラックの良い点は、音の点は勿論ですが、機器間の配線が非常にし易いのも特徴です。

何しろ板の部分が無いのですから、横から上下から自由自在。意外とオーディオを楽しもうと思うと、機器間の配線のし直しは年中行事に成り易いもの。

そんな時、億劫になる配置やラックですとつい面倒になって其の侭と言うのが一般のパターン。

少々お値段は高いですが、分解は自由自在ですので、建て増しも簡単です。(と言っても肉体労働は半端では有りません、汗)

明日納品の予定のこのラック。音が変わってお客様の驚く顔が楽しみです。

このラックの組み立ては全てネジ止めに成っています。早い話此処で組み上げての納品は重量の面で不可能です(汗)。

現地で組み立てる訳ですから、簡単に組み立てられる必要が有ります。

ネジ止めには2つの方法が有り、一つはボルトナットで止める方法。もう一つは材料に雌ネジを切り、ボルトだけで止める方法です。製作過程としてはボルトナットの方が遥かに簡単ですが、組み立ては裏側でナットを押さえる必要が有りますので面倒です。

見た目もナットが見えずスッキリした感じに成りますので、材料に雌ネジを切る方法を取っています。

さてイザネジを切ると言いましても、材料の厚さが厚いので、ネジが少しでも曲がって切られますと、ボルトは通らなくなってしまいます。

一度でもタップ立て(雌ネジ切り)を経験した方なら真っ直ぐに立てる事の難しさは理解出来ると思います。

何しろ、1台あたり100箇所の近くのネジを切りますので、チョット大変。

で、冶具を作りました。写真の丸い円盤状の物がそうです。

旋盤で硬い鉄材の中心に6mmのネジを切り、突っ切った物です。

つまり平面部分とネジ部の垂直が取れた冶具です。

まず、冶具にタップをねじ込み、先端を1mm程出します。

タップの先端を下穴に差し込み左手で冶具を材料に押し付けます。

この状態で右手でユックリとタップハンドルを廻します。

タップの先端が下へ押し出され、下穴の中心に冶具の位置が修正され、更に廻すと材料にタップが食い込んできます。

二山ほど食い込んだら、冶具を緩まる方向に回転させ、材料から離します。

此れで、タップは垂直に材料に喰い込みました。

タップの周りに切削油を供給し、この状態からタップを曲げない様に注意しながらネジの切削を進めます。

垂直にネジが切れました。

其の証拠が最後まで切れ目の無い切粉です。見事に絡まって寸断されていません。

でも、此れを100回近く繰り返すんですよね(汗)。

現地で組み立てる訳ですから、簡単に組み立てられる必要が有ります。

ネジ止めには2つの方法が有り、一つはボルトナットで止める方法。もう一つは材料に雌ネジを切り、ボルトだけで止める方法です。製作過程としてはボルトナットの方が遥かに簡単ですが、組み立ては裏側でナットを押さえる必要が有りますので面倒です。

見た目もナットが見えずスッキリした感じに成りますので、材料に雌ネジを切る方法を取っています。

さてイザネジを切ると言いましても、材料の厚さが厚いので、ネジが少しでも曲がって切られますと、ボルトは通らなくなってしまいます。

一度でもタップ立て(雌ネジ切り)を経験した方なら真っ直ぐに立てる事の難しさは理解出来ると思います。

何しろ、1台あたり100箇所の近くのネジを切りますので、チョット大変。

で、冶具を作りました。写真の丸い円盤状の物がそうです。

旋盤で硬い鉄材の中心に6mmのネジを切り、突っ切った物です。

つまり平面部分とネジ部の垂直が取れた冶具です。

まず、冶具にタップをねじ込み、先端を1mm程出します。

タップの先端を下穴に差し込み左手で冶具を材料に押し付けます。

この状態で右手でユックリとタップハンドルを廻します。

タップの先端が下へ押し出され、下穴の中心に冶具の位置が修正され、更に廻すと材料にタップが食い込んできます。

二山ほど食い込んだら、冶具を緩まる方向に回転させ、材料から離します。

此れで、タップは垂直に材料に喰い込みました。

タップの周りに切削油を供給し、この状態からタップを曲げない様に注意しながらネジの切削を進めます。

垂直にネジが切れました。

其の証拠が最後まで切れ目の無い切粉です。見事に絡まって寸断されていません。

でも、此れを100回近く繰り返すんですよね(汗)。