先週土曜日に完成しましたギヤボックス。

3度目のオイル交換です。

ドレンボルトが有って、フィラーボルトが有って、ブリザーボルトが有る。

まるで車のミッションです(笑)。

まあ、基本的には同じですので・・。

最初のオイルは2時間運転で交換。

次の交換は24時間運転で交換。

今回のオイル交換は80時間以上運転をしています。

今迄入っていたオイルの様子を見ていましたら、最初の30時間で若干汚れて来て、それ以降は汚れの進行が無いのです。

つまり、初期馴染みが完了。

で、この後はユーザーに任せないといけないのですね。

理由は簡単で、実際に使う時は糸を掛けて横方向に引っ張られるのです。

そうすると、シャフトと軸受けの接触方向が変わる。

この時、誰もが同じ位置にギヤボックスを設置するのでしたら問題が無いのですが、セット場所は人様々。

この先の馴染みは、実際の使用条件で進めないといけません。

でも、100時間を超える運転で、本当に静かに成りました。

この先はユーザーだけが楽しめる世界です。

3度目のオイル交換です。

ドレンボルトが有って、フィラーボルトが有って、ブリザーボルトが有る。

まるで車のミッションです(笑)。

まあ、基本的には同じですので・・。

最初のオイルは2時間運転で交換。

次の交換は24時間運転で交換。

今回のオイル交換は80時間以上運転をしています。

今迄入っていたオイルの様子を見ていましたら、最初の30時間で若干汚れて来て、それ以降は汚れの進行が無いのです。

つまり、初期馴染みが完了。

で、この後はユーザーに任せないといけないのですね。

理由は簡単で、実際に使う時は糸を掛けて横方向に引っ張られるのです。

そうすると、シャフトと軸受けの接触方向が変わる。

この時、誰もが同じ位置にギヤボックスを設置するのでしたら問題が無いのですが、セット場所は人様々。

この先の馴染みは、実際の使用条件で進めないといけません。

でも、100時間を超える運転で、本当に静かに成りました。

この先はユーザーだけが楽しめる世界です。

予定よりも伸びましたギヤボックスの完成。

つまらない理由です。

アクリル板と本体との間に液体パッキンを塗ります(塗らないとオイル漏れ)。

で、その液体パッキン。一度に使う量はほんの僅かなので、一回の購入で本当に暫く使えます。

今のパッキンは10年以上前の購入。劣化を押さえるのに冷蔵庫で保管しているのですが、流石に・・・・・。

この前に使った時には平気だったのですが、今回細かな硬化し始めた粒子が混じっているのですね。此れは拙い。

と言う事で慌てて発注。入荷待ちで先へ進められなかったのです。

昨日入荷したので、組み立てを再開したのですが、家の問題で業者が一日庭をほじくり返しての工事。

お茶を出したり、工事の説明を受けたりで、どうしても作業が中断しがち。

そんな訳で、完成は本日の正午過ぎ・・・。

作業中をアップしますね。

モーターはシンクロナスモーターです(電源周波数にロックした回転数で回ります。50Hzなら1500回転。60Hzなら1800回転)。

今回のご要望は暫くぶりの50Hz仕様(笑)。

周波数で進相コンデンサーの容量も変わります。

写真の図面はモーター付属の取説。

出ている配線の接続を変える事で、回転方向が変わります。

何台も作っているのですから、配線を暗記しても良いんですが、僕は・・・・・(汗)。

ベースにギヤボックス本体とブラケットへ取り付けたモーターをセットします。

で、此処からがギヤボックスの組み立てのハイライト。

一番の肝です。モーターのシャフトとギヤボックスシャフトの直線性を何処迄高めるか?

此れが僅かでも狂うと振動の原因に成ります。

まあ、色々な方法を考えて実践して来ました。ここ数年の方法です。

下に見える溝の彫って有る二本のバー。

この様な感じにあてがいます。

溝は直線に切って有りますので、シャフトは強制的に直線に・・。

と言っても、軸受けの若干のガタ(これが無いと回らない)が有りますので、モーターの位置を微妙に調整するのです。

その時には、手でシャフトを回転させ、一番軽く回る点を探すのです。

結構根気のいる仕事ですが、滑らかな回転を維持するには避けて通れない作業なんですね。

最適点を見つけたら、モーター取り付けネジをシッカリと締めるのですが、締めると回転が重く成ったりして一筋縄では行きません。

何度もしているので、慣れては来ましたが結構時間が掛かります。

最適点を見つけたら、位置だし治具を外し、カップリングに交換します。

微妙な誤差を無視出来る様に、ダブルでカップリングを使います。

滑りをさせる樹脂(赤い部分)が入っていますが、更に滑りを良くする為に、樹脂に薄くグリスを塗ります。

兎に角、ギヤの組み立ては細心の注意です(蛇足ですが、車の場合、エンジンよりもデフの組み立ての方が技術者の腕が表れると言われています)。

まあ、そんなこんなしながら、オイルを注入しモーター始動。

まだ若干煩いですけど、最初からこの程度の音でしたら成功です。

納品まで3週間程度有りますので、ジックリと馴らしとオイル交換です。

つまらない理由です。

アクリル板と本体との間に液体パッキンを塗ります(塗らないとオイル漏れ)。

で、その液体パッキン。一度に使う量はほんの僅かなので、一回の購入で本当に暫く使えます。

今のパッキンは10年以上前の購入。劣化を押さえるのに冷蔵庫で保管しているのですが、流石に・・・・・。

この前に使った時には平気だったのですが、今回細かな硬化し始めた粒子が混じっているのですね。此れは拙い。

と言う事で慌てて発注。入荷待ちで先へ進められなかったのです。

昨日入荷したので、組み立てを再開したのですが、家の問題で業者が一日庭をほじくり返しての工事。

お茶を出したり、工事の説明を受けたりで、どうしても作業が中断しがち。

そんな訳で、完成は本日の正午過ぎ・・・。

作業中をアップしますね。

モーターはシンクロナスモーターです(電源周波数にロックした回転数で回ります。50Hzなら1500回転。60Hzなら1800回転)。

今回のご要望は暫くぶりの50Hz仕様(笑)。

周波数で進相コンデンサーの容量も変わります。

写真の図面はモーター付属の取説。

出ている配線の接続を変える事で、回転方向が変わります。

何台も作っているのですから、配線を暗記しても良いんですが、僕は・・・・・(汗)。

ベースにギヤボックス本体とブラケットへ取り付けたモーターをセットします。

で、此処からがギヤボックスの組み立てのハイライト。

一番の肝です。モーターのシャフトとギヤボックスシャフトの直線性を何処迄高めるか?

此れが僅かでも狂うと振動の原因に成ります。

まあ、色々な方法を考えて実践して来ました。ここ数年の方法です。

下に見える溝の彫って有る二本のバー。

この様な感じにあてがいます。

溝は直線に切って有りますので、シャフトは強制的に直線に・・。

と言っても、軸受けの若干のガタ(これが無いと回らない)が有りますので、モーターの位置を微妙に調整するのです。

その時には、手でシャフトを回転させ、一番軽く回る点を探すのです。

結構根気のいる仕事ですが、滑らかな回転を維持するには避けて通れない作業なんですね。

最適点を見つけたら、モーター取り付けネジをシッカリと締めるのですが、締めると回転が重く成ったりして一筋縄では行きません。

何度もしているので、慣れては来ましたが結構時間が掛かります。

最適点を見つけたら、位置だし治具を外し、カップリングに交換します。

微妙な誤差を無視出来る様に、ダブルでカップリングを使います。

滑りをさせる樹脂(赤い部分)が入っていますが、更に滑りを良くする為に、樹脂に薄くグリスを塗ります。

兎に角、ギヤの組み立ては細心の注意です(蛇足ですが、車の場合、エンジンよりもデフの組み立ての方が技術者の腕が表れると言われています)。

まあ、そんなこんなしながら、オイルを注入しモーター始動。

まだ若干煩いですけど、最初からこの程度の音でしたら成功です。

納品まで3週間程度有りますので、ジックリと馴らしとオイル交換です。

そろそろ、完成間近のプレーヤー。

納品前に十分な慣らし運転を済ませたいギヤボックス。

ヤット、ギヤボックス関係の部品の切削が全て終わりました。

組み立て開始です。

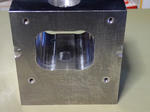

両面から覗いた歯車(ウォーム)。

此処迄出来るとホッとします。二つのギヤの位置関係は非常にシビア。

と言っても、組み立てで調整する事は略不可能。

つまり本体の穴位置を何処迄正確に開ける事が出来るか。それだけなんですね。

このギヤボックスも初期型はSN比の問題が有りました。只その頃はQRKなどから乗り換える方が殆どでしたので、問題化しなかったのです。

段々とお客様の層が広がり、DDから乗り換える方が出て来ました。そう成るとSN比で不利なんです。

アンプもプレーヤーもSN比での苦労が多かったのです。簡単な方法へ逃げると音楽が死にますので、生き生きとした音楽を再生し、かつSN比の向上。

永遠のテーマです。

納品前に十分な慣らし運転を済ませたいギヤボックス。

ヤット、ギヤボックス関係の部品の切削が全て終わりました。

組み立て開始です。

両面から覗いた歯車(ウォーム)。

此処迄出来るとホッとします。二つのギヤの位置関係は非常にシビア。

と言っても、組み立てで調整する事は略不可能。

つまり本体の穴位置を何処迄正確に開ける事が出来るか。それだけなんですね。

このギヤボックスも初期型はSN比の問題が有りました。只その頃はQRKなどから乗り換える方が殆どでしたので、問題化しなかったのです。

段々とお客様の層が広がり、DDから乗り換える方が出て来ました。そう成るとSN比で不利なんです。

アンプもプレーヤーもSN比での苦労が多かったのです。簡単な方法へ逃げると音楽が死にますので、生き生きとした音楽を再生し、かつSN比の向上。

永遠のテーマです。

数日前から掛かっていますギヤボックスの製作。

今日の午前中の作業で、本体の切削が終わりました。

正面からの写真で、4か所のボルト穴(雌ネジ)の周辺が、チョイ違う感じに見えませんか?

拡大写真。

雌ネジを切るには最初に下穴をドリルで開けて、その後のタップ作業(ねじ切り)です。

どんな物にでも(特に柔らかい金属)穴の周辺にはバリが出来ます。

バリを処理する工具も有るのですが、それだけでは不十分なんですね。

此処の面に少しでも凸が有ると、オイル漏れの原因に成ります。

そんな訳で、僕はタップ立てが終わった後、オイルストーン(平面性の出ている砥石)で最後に仕上げるのです。

穴の周りだけ光り方が違うのは、そのオイルストーンで研磨された跡なんですね。

つまり、穴の周りはこれだけの面積で盛り上がっていたと言う事なんです。

まあ、昔バイクのエンジンの修正で覚えたテクニックです(笑)。歪んだヘッドカバーを治すには最適な方法です。

ちなみにBMWのヘッドカバーの合わせ面。新品でも歪んでいましたからね(笑)。ドイツの精度は最高なんて言っている人。国産エンジンと比べると冷や汗ものです。

さて、明後日はとんでもない重量物の納品です。

エブリーに積んで、走れるのかなー・・・・・・。

今日の午前中の作業で、本体の切削が終わりました。

正面からの写真で、4か所のボルト穴(雌ネジ)の周辺が、チョイ違う感じに見えませんか?

拡大写真。

雌ネジを切るには最初に下穴をドリルで開けて、その後のタップ作業(ねじ切り)です。

どんな物にでも(特に柔らかい金属)穴の周辺にはバリが出来ます。

バリを処理する工具も有るのですが、それだけでは不十分なんですね。

此処の面に少しでも凸が有ると、オイル漏れの原因に成ります。

そんな訳で、僕はタップ立てが終わった後、オイルストーン(平面性の出ている砥石)で最後に仕上げるのです。

穴の周りだけ光り方が違うのは、そのオイルストーンで研磨された跡なんですね。

つまり、穴の周りはこれだけの面積で盛り上がっていたと言う事なんです。

まあ、昔バイクのエンジンの修正で覚えたテクニックです(笑)。歪んだヘッドカバーを治すには最適な方法です。

ちなみにBMWのヘッドカバーの合わせ面。新品でも歪んでいましたからね(笑)。ドイツの精度は最高なんて言っている人。国産エンジンと比べると冷や汗ものです。

さて、明後日はとんでもない重量物の納品です。

エブリーに積んで、走れるのかなー・・・・・・。

今回の打身は、過去に経験したものよりも質が悪くて・・・・・。

可成り良く成りましたが、完治とはいかない状態です。

昨夜は怪我をして初めての入浴(それ迄はシャワーで我慢をしていた)。

イヤー、さっぱりしましたよ。

そんな訳での本日の仕事。

2~3日前に削り出したアクリル押さえを取り付けました(正しくは昨日)。

この板を取り付ける前には、オイルの滲みにはかなり苦労をしていまして、液体パッキン+ガスケットと言う対策をしていたのですが、十分ではなかったのです。

ヤハリ、アルミ板できっちりと押さえないと駄目ですね。

オイルも注入済みです(漏れ試験中)。

で、一番の問題点。

交換するモーター。初期の物よりも二回り小型です。

勿論モーターブラケットも新造。

底板にブラケットの取付穴を開けるのですが、モーターの中心とギヤシャフトの中心をピッタリと合わせないといけません(合っていないと振動の原因に)。

で、この底板。幅が広い・・・・・。

つまりバイス(万力)に咥えられません。

只今のフライス盤上にはバイスが2台取付済み。

コイツを下すのですが重い・・・・・・。

今の足の状態でも出来るかなー・・・・・・・。

ハイ、此れから外しに掛かります。以前、足の上に落としそうに成った事が・・・(大汗)。

可成り良く成りましたが、完治とはいかない状態です。

昨夜は怪我をして初めての入浴(それ迄はシャワーで我慢をしていた)。

イヤー、さっぱりしましたよ。

そんな訳での本日の仕事。

2~3日前に削り出したアクリル押さえを取り付けました(正しくは昨日)。

この板を取り付ける前には、オイルの滲みにはかなり苦労をしていまして、液体パッキン+ガスケットと言う対策をしていたのですが、十分ではなかったのです。

ヤハリ、アルミ板できっちりと押さえないと駄目ですね。

オイルも注入済みです(漏れ試験中)。

で、一番の問題点。

交換するモーター。初期の物よりも二回り小型です。

勿論モーターブラケットも新造。

底板にブラケットの取付穴を開けるのですが、モーターの中心とギヤシャフトの中心をピッタリと合わせないといけません(合っていないと振動の原因に)。

で、この底板。幅が広い・・・・・。

つまりバイス(万力)に咥えられません。

只今のフライス盤上にはバイスが2台取付済み。

コイツを下すのですが重い・・・・・・。

今の足の状態でも出来るかなー・・・・・・・。

ハイ、此れから外しに掛かります。以前、足の上に落としそうに成った事が・・・(大汗)。

またもや、ギヤボックスネタ・・・・。

只今掛かっているプレーヤー一式のご注文。

プレーヤー本体に掛かりたいんだけど・・・・・・。

実はですねー、昨年の暮れに受けた修理。

数年使わなかったギヤボックス。使おうとしたらオイルが抜け切っていて・・・・・。

ハイ。アクリル押さえの付いていない最初期の型です。

で、僕のブログを見て、序にモーター交換や色々と頼まれました。

要は最新型と同じ静粛性が欲しい。

何度も書いていますが、仕事って中断して他の仕事を・・・。

ってやると、大体碌な事が無い。

只今、新しいギヤボックスの試運転中(絶好調)。

僕の脳みそもギヤボックスへ向いている。

こんな時には、続けてギヤボックスに掛かると言うのが、良い仕事が出来る好条件。

そんな訳で・・・・・・。

数日前から分解に掛かったギヤボックス。

当時の構造は上下2分割(二つの精度をピッタリ合わせ、更に組み立てる時にもピッタリに合わせる)。頑張ったんですよ。

当時はモーターも2廻り大型で、オイルシールもゴム製。モーターブラケットもモーターメーカー純正。

今、ジックリと見ると、同じ部品が・・・・・・(汗)。

そんな訳で、ほとんどのパーツが換わります。

もう、数台をこなしているので、やり方は判っていますが、兎に角手数が掛かります。

でも、今回の作業で新型とそん色のない物へ生まれ変わります。

頑張りますよー・・・・・。

只今掛かっているプレーヤー一式のご注文。

プレーヤー本体に掛かりたいんだけど・・・・・・。

実はですねー、昨年の暮れに受けた修理。

数年使わなかったギヤボックス。使おうとしたらオイルが抜け切っていて・・・・・。

ハイ。アクリル押さえの付いていない最初期の型です。

で、僕のブログを見て、序にモーター交換や色々と頼まれました。

要は最新型と同じ静粛性が欲しい。

何度も書いていますが、仕事って中断して他の仕事を・・・。

ってやると、大体碌な事が無い。

只今、新しいギヤボックスの試運転中(絶好調)。

僕の脳みそもギヤボックスへ向いている。

こんな時には、続けてギヤボックスに掛かると言うのが、良い仕事が出来る好条件。

そんな訳で・・・・・・。

数日前から分解に掛かったギヤボックス。

当時の構造は上下2分割(二つの精度をピッタリ合わせ、更に組み立てる時にもピッタリに合わせる)。頑張ったんですよ。

当時はモーターも2廻り大型で、オイルシールもゴム製。モーターブラケットもモーターメーカー純正。

今、ジックリと見ると、同じ部品が・・・・・・(汗)。

そんな訳で、ほとんどのパーツが換わります。

もう、数台をこなしているので、やり方は判っていますが、兎に角手数が掛かります。

でも、今回の作業で新型とそん色のない物へ生まれ変わります。

頑張りますよー・・・・・。

オイルを入れた状態で一晩放置しました。

朝食後、あらゆる方向からの目視点検。

オイルの滲みは一切無し。

此れで安心して組み立てに入れます。

最初に一番重要な、モーターシャフトとギヤシャフトの直線性の確保。

ギヤ側は、ベースに殆どガタ無く固定。

モーター側はモーターとブラケット。ブラケットとベース板。それぞれに適度なガタを設けています。

このガタを利用してモーターの位置決めをするんですね。

勿論、直線を出す治具も使います(お手製の治具、笑)。

昔、この治具が無い時にはとにかく苦労をしました。何種類も作って、やっと今の治具が出来たのです。

位置決めが出来たなら、電気配線。

で・・・・・・・・・。

運転開始。

窓には踊っているオイルが見えます。

ウォームギヤの宿命で、運転当初はどうしても微細な金属粉が出ますので、早めのオイル交換。

これを2~3回してからヤット納品なんですね。

ギヤボックスが運転を始めましたので、プレーヤー本体に掛かれます。

1時間半の連続運転。毎度の事なんですけど、無茶苦茶静かに成りました。

ギヤの初期当りが済んだようです。オイルも其れなりに汚れましたので交換です。

初期馴染みのオイルには微細な金属粉が混じっていますので、研磨剤を入れている様な状態に成ります。

早めのオイル交換がミソです。

エーーーー(笑)。先のオイル交換から3時間経過。勿論連続運転。

オイルの汚れは先の1時間半運転の半分以下。着実に進んでいますね。

で、この様な組み立て直後の連続運転の時に大切な事。

絶対に離れない事。

僕は雑用をしながら、ギヤボックスの近くに居ます。

一瞬でも異常音を感じたら、即停止させる為です。

まあ、今迄に一度も無かったのですが、心配性なんですね。

朝食後、あらゆる方向からの目視点検。

オイルの滲みは一切無し。

此れで安心して組み立てに入れます。

最初に一番重要な、モーターシャフトとギヤシャフトの直線性の確保。

ギヤ側は、ベースに殆どガタ無く固定。

モーター側はモーターとブラケット。ブラケットとベース板。それぞれに適度なガタを設けています。

このガタを利用してモーターの位置決めをするんですね。

勿論、直線を出す治具も使います(お手製の治具、笑)。

昔、この治具が無い時にはとにかく苦労をしました。何種類も作って、やっと今の治具が出来たのです。

位置決めが出来たなら、電気配線。

で・・・・・・・・・。

運転開始。

窓には踊っているオイルが見えます。

ウォームギヤの宿命で、運転当初はどうしても微細な金属粉が出ますので、早めのオイル交換。

これを2~3回してからヤット納品なんですね。

ギヤボックスが運転を始めましたので、プレーヤー本体に掛かれます。

1時間半の連続運転。毎度の事なんですけど、無茶苦茶静かに成りました。

ギヤの初期当りが済んだようです。オイルも其れなりに汚れましたので交換です。

初期馴染みのオイルには微細な金属粉が混じっていますので、研磨剤を入れている様な状態に成ります。

早めのオイル交換がミソです。

エーーーー(笑)。先のオイル交換から3時間経過。勿論連続運転。

オイルの汚れは先の1時間半運転の半分以下。着実に進んでいますね。

で、この様な組み立て直後の連続運転の時に大切な事。

絶対に離れない事。

僕は雑用をしながら、ギヤボックスの近くに居ます。

一瞬でも異常音を感じたら、即停止させる為です。

まあ、今迄に一度も無かったのですが、心配性なんですね。

沢山のパーツの集合体のギヤボックス。殆どのパーツを僕が削り出しています。

正直、すごく神経の疲れる仕事です。チョイのミスで2~3日の作業がパー(何度もやりました、涙)。

取り敢えず、ベースへギヤ部分とモーターを取り付けます。

こんな感じでとりつきます。まあ何の変哲もない景色です。

ギヤ部の上面。二個のネジ頭が見えますね。以前は同じボルトを使っていたのですが、間違える方(構造の理解が不十分)多々・・・・。

つい、作った本人の感覚で行っちゃうんですね。それは拙いのです。

そんな訳で、同じM6のボルトですが形状を変えました。

六角頭のボルトはブリザーです。写真では見えない位置なんですけど、六角面の一か所に穴が開いています。

その穴はボルト中心にあけた穴と繋がっています。つまりギヤ部分の部屋を大気開放するボルトなんですね。

これをしないととんでもない事に成ります。気温の変化で内部の空気は膨張と収縮を繰り返しますので、オイルシールの破壊につながるのです。

と言って、普通に数ミリの穴をあけちゃうと、オイルが噴出しますし、ごみの侵入も・・・。

そんな訳で、ごく小さな穴をあけているのです。要は内部と外気が繋がっていれば極小さな通路で良いのです。

隣の六角穴(キャップスクリュー)のボルト。此れはオイルの注入口。普通のオイル注しの頭の太さに合わせています。オイル漏れもなく快適に注入出来ます。

勿論、下側にはドレン(オイル排出)用のボルトも付いていますので、オイル交換は手軽に出来る構造です。

この時のオイル量も、透明側板ですので簡単に確認できます。

で、此処からがモーター振動をターンテーブルに伝えない肝。

モーターとブラケット間。ブラケットとベース板の間は、写真のブルーの樹脂でフローティング。

此処が一番悩んだ所なんですね。

この辺に詳しい方なら色で樹脂の種類はお判りかと・・・・・。

振動を伝えないのなら、柔らかな樹脂が正解。

でもモーターの駆動力をきっちりと伝えたいのならフローティングは避けたい。

勿論、モーターシャフトとギヤ側のシャフトの直線性の確保も重要課題です。

この青い樹脂。無茶苦茶硬いんですが、不思議とモーターの振動は伝え難い。

色々と実験していて、怪我の功名で見つけました。

動作中に、モーターへ手を当てると振動を感じますが、ギヤケースへ手を当てても振動を感じないのです。

この発見で、僕のギヤボックスのSN比は凄く良くなったのですね。

只今この状態で数時間の様子見。要はオイルの滲みが無いかのチェックです。

全ての調整が終わってから滲み発見・・・。

てのは避けたいですよね。

正直、すごく神経の疲れる仕事です。チョイのミスで2~3日の作業がパー(何度もやりました、涙)。

取り敢えず、ベースへギヤ部分とモーターを取り付けます。

こんな感じでとりつきます。まあ何の変哲もない景色です。

ギヤ部の上面。二個のネジ頭が見えますね。以前は同じボルトを使っていたのですが、間違える方(構造の理解が不十分)多々・・・・。

つい、作った本人の感覚で行っちゃうんですね。それは拙いのです。

そんな訳で、同じM6のボルトですが形状を変えました。

六角頭のボルトはブリザーです。写真では見えない位置なんですけど、六角面の一か所に穴が開いています。

その穴はボルト中心にあけた穴と繋がっています。つまりギヤ部分の部屋を大気開放するボルトなんですね。

これをしないととんでもない事に成ります。気温の変化で内部の空気は膨張と収縮を繰り返しますので、オイルシールの破壊につながるのです。

と言って、普通に数ミリの穴をあけちゃうと、オイルが噴出しますし、ごみの侵入も・・・。

そんな訳で、ごく小さな穴をあけているのです。要は内部と外気が繋がっていれば極小さな通路で良いのです。

隣の六角穴(キャップスクリュー)のボルト。此れはオイルの注入口。普通のオイル注しの頭の太さに合わせています。オイル漏れもなく快適に注入出来ます。

勿論、下側にはドレン(オイル排出)用のボルトも付いていますので、オイル交換は手軽に出来る構造です。

この時のオイル量も、透明側板ですので簡単に確認できます。

で、此処からがモーター振動をターンテーブルに伝えない肝。

モーターとブラケット間。ブラケットとベース板の間は、写真のブルーの樹脂でフローティング。

此処が一番悩んだ所なんですね。

この辺に詳しい方なら色で樹脂の種類はお判りかと・・・・・。

振動を伝えないのなら、柔らかな樹脂が正解。

でもモーターの駆動力をきっちりと伝えたいのならフローティングは避けたい。

勿論、モーターシャフトとギヤ側のシャフトの直線性の確保も重要課題です。

この青い樹脂。無茶苦茶硬いんですが、不思議とモーターの振動は伝え難い。

色々と実験していて、怪我の功名で見つけました。

動作中に、モーターへ手を当てると振動を感じますが、ギヤケースへ手を当てても振動を感じないのです。

この発見で、僕のギヤボックスのSN比は凄く良くなったのですね。

只今この状態で数時間の様子見。要はオイルの滲みが無いかのチェックです。

全ての調整が終わってから滲み発見・・・。

てのは避けたいですよね。